Высокоточные изделия, напечатанные на 3D-принтере фотополимерами, а по сути жидкой смолой, успешно применяются в качестве прототипов на судостроительном заводе, в сельхозмашиностроении и кардиологии. Давайте разберем, как смола стала частью производственного и лечебного процесса.

- Виды фотополимерной печати: отличия и особенности применения в производстве изделий

- SLA — штучный товар для бескомпромиссных задач

- DLP — промышленный конвейер в миниатюре

- LCD — рабочий инструмент малого бизнеса

- Как смола превращается в изделие: этапы фотополимерной 3D-печати

- 3D-печать смолой, пластиковой нитью, порошком: что выбрать

- Выбор фотополимеров (смол) для разных задач

- 3D-печать из фотополимеров — для прототипов

- 3D-изделия из смолы (фотополимеров) помогают в медицине и спасают жизнь

- Плюсы и минусы 3D-печати фотополимерами: подводим итоги

- Автор рубрики

Виды фотополимерной печати: отличия и особенности применения в производстве изделий

Фотополимерная печать — собирательное название технологий 3D-печати, когда в качестве материала для создания трехмерных объектов в принтере используется жидкая смола. Она затвердевает под воздействием источника ультрафиолетового света (полимеризуется) в соответствии с заданными компьютерной программой параметрами. Такое, напечатанное из смолы изделие, может ускорить производственный процесс на заводе или даже спасти жизнь человека на операционном столе.

Об истории появления фотополимерной 3D-печати мы рассказывали ранее. Идея применения смолы, по сути, возникла случайно, благодаря Чаку Халлу в начале 1980-х годов.

На сегодняшний день существует три вида фотополимерной печати: SLA (стереолитография), DLP (обработка цифровым светом), LCD (жидкокристаллический дисплей).

Сама жизнь расставила приоритеты их применения в разных сферах с учетом компромисса между бюджетом, требуемой скоростью и максимальным качеством поверхности.

SLA — штучный товар для бескомпромиссных задач

Для идеальной точности создания детали подойдет SLA — эталон качества в мире 3D-печати. Технология похожа на ювелирный лазер: точечно, медленно, но безупречно четко прорисовывается каждый контур. Можно сказать это выбор перфекционистов, где стоимость отступает на второй план перед качеством. SLA — для создания уникальных мастер-моделей, стоматологических протезов, значимых прототипов и т.п.

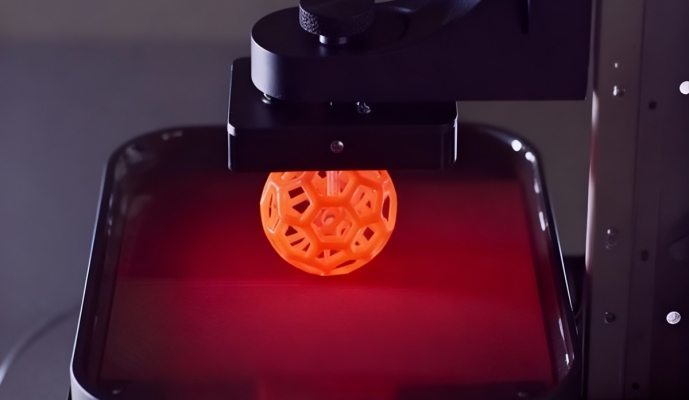

DLP — промышленный конвейер в миниатюре

А вот на заводе, где нужно ежедневно производить сотни одинаковых деталей — от корпусов для микроэлектроники до компонентов для медицинских приборов — в дело вступает DLP. Это своего рода сборочная линия: технология засвечивает целые слои мгновенно как проектор. Скорость здесь — главное преимущество. Экономическая логика DLP: чем больше партия, тем дешевле обходится каждая деталь. Если, к примеру, необходимо сделать 50 одинаковых шестеренок, слуховых аппаратов или стоматологических моделей, DLP справится с этим быстрее всех.

При этом изделие имеет довольно высокое качество. При большом увеличении на наклонных поверхностях можно заметить микроскопические «ступеньки» (эффект пикселизации), да и поверхность не такая гладкая как при SLA-печати. Но для большинства задач это незаметно.

LCD — рабочий инструмент малого бизнеса

Для образовательных центров, дизайн-студий и стартапов, где важно сочетание качества и разумного бюджета, самой подходящей считается LCD-печать. Можно сказать, это «народная технология», сделавшая высокоточное производство доступным. Принцип работы как у DLP, но вместо дорогого проектора — экономичная связка из светодиода и ЖК-экрана. Ресурс немного меньше, но для большинства прикладных задач — от создания сувенирной продукции до учебных моделей — этого более чем достаточно.

Как смола превращается в изделие: этапы фотополимерной 3D-печати

Независимо от того, какой тип фотополимерной печати используется, процесс начинается с подготовки цифровой 3D-модели в программе-слайсере. Здесь модель ориентируется в пространстве, снабжается поддерживающими структурами и нарезается на тонкие слои.

Печать идет практически в воздухе и поддержки помогают укрепить модель на платформе – не дают ей провиснуть. Важно при просчете стоимости изделия учитывать расходы на поддержки, которые потом придется просто выбросить. Иногда поддержки весят столько же, сколько само изделие!

После подготовки файл загружается в принтер, и начинается основной этап печати: платформа опускается в ванну с жидкой фотополимерной смолой, где ультрафиолетовый источник света — в зависимости от технологии это лазер, проектор или светодиодная матрица — послойно делает материал твердым.

Объект формируется снизу вверх. Изделие как бы висит вверх ногами. Каждый новый слой прочно соединяется с предыдущим, постепенно создавая деталь в жидкой среде.

Процесс может продолжаться от 30 минут до нескольких часов зависимости от размера и сложности модели. Но даже когда печать завершена, изделие еще не готово к использованию!

3D-принтер производит лишь «полуфабрикат» — хрупкую заготовку, пропитанную химически активной смолой. Путь к готовому продукту лежит через три обязательных этапа постобработки, которые можно сравнить с рождением алмаза из угля. Необходимо, отмыть будущее изделие в ваннах с изопропиловым спиртом, придать прочность («закалить») в специальной УФ-печи и провести финальную обработку (шлифовка, грунтовка, покраска).

Постобработка — самый «грязный» и не менее ответственный этап, занимающий 15-30 минут. Специалист работает только в перчатках – так как смола до полного отвердения токсична.

В целом процесс 3D-печати фотополимерами длительный и кропотливый, требует больше этапов и аккуратности по сравнению с FDM-печатью (печать пластиком). Так стоит ли игра свеч?

3D-печать смолой, пластиковой нитью, порошком: что выбрать

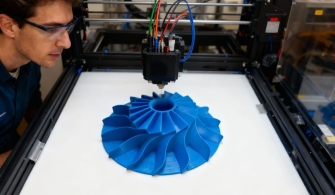

FDM-печать (пластиковая нить) — самая доступная и простая технология. Главный плюс — низкая стоимость и возможность создавать крупные прочные детали. Она идеальна для прототипов, функциональных деталей и образовательных целей. Но качество ниже: на изделии видны линии слоев и ступенчатость поверхностей.

Фотополимерная печать (SLA/DLP) — это технология высочайшей точности. Ее основное преимущество — непревзойденная детализация и идеально гладкая поверхность изделий. Если нужны миниатюрные детали сложной формы, стоматологические модели или ювелирные мастер-модели — это лучший выбор. Однако процесс требует обязательной постобработки, а стандартные смолы могут быть хрупкими.

SLS-печать (порошковая) — технология максимальной прочности. Ее ключевая особенность — создание сложных деталей с прочностью литых изделий, при этом поддержки не требуются. Лучший выбор для функционального прототипирования и готовых деталей со сложной геометрией. Основные минусы — высокая стоимость оборудования и шероховатая поверхность изделий.

В результате сравнения становится понятно, что каждая технология хороша по-своему. Нужна максимальная точность и гладкость — подойдет фотополимерная печать. низкая стоимость и простота стоит остановить внимание на FDM. Требуется высокая прочность сложных деталей —оптимальный вариант SLS-технология.

Выбор фотополимеров (смол) для разных задач

Одним из ключевых преимуществ технологии печати фотополимерами является разнообразие материалов. Их можно подобрать в зависимости от нагрузки и требований к внешнему виду.

Условно их разделяют на несколько групп:

Стандартные смолы:

идеальны для общих задач, прототипирования и моделей, где важна эстетика. Доступны в разных цветах и вариантах прозрачности.

Инженерные смолы:

- ABS-подобные: имитируют прочность и ударную вязкость ABS-пластика, подходят для функциональных прототипов и корпусов.

- Прочные (Tough/Durable): обладают высоким модулем упругости, устойчивы к удару и растрескиванию.

- Жесткие (Rigid): обеспечивают стабильность размеров для точных деталей.

Специальные смолы:

- Эластичные (Flexible): имитируют резину, используются для печати уплотнителей, манжет, гибких шарниров.

- Литьевые (Castable): чисто выгорают в муфельной печи, что делает их незаменимыми в ювелирном деле и литье по выплавляемым моделям.

- Стоматологические и медицинские: биосовместимые смолы для создания хирургических шаблонов, зубных моделей и индивидуальных имплантатов.

- Термостойкие: выдерживают высокие температуры, подходят для автомобильной и аэрокосмической промышленности.

Российская наука продолжает работу над созданием новых материалов для 3D-печати. Это один из приоритетов, закрепленных в «Стратегии развития аддитивных технологий до 2030 года» и национальном проекте «Средства производства и автоматизации». Задача — обеспечение технологической независимости и создания собственной линейки материалов и оборудования для промышленности. В частности в научном журнале «Polymer» издательства Elsevier, специализирующегося на физике и химии, еще в 2023 году рассказали о прорывном открытии группы учёных Института регенеративной медицины Сеченовского университета Минздрава России и Байкальского института природопользования Сибирского отделения Российской академии наук (БИП СО РАН).

Ученым удалось разработать интеллектуальные фотополимерные материалы, которые сохраняют память формы и обладают уникальными физико-химическими свойствами. Фотополимеры способны менять свои свойства под воздействием внешних факторов.

Материалам можно придать различную форму, а затем, после внешнего воздействия (например, температуры), они возвращаются к исходной геометрии. Ученые полагают, что разработка будет востребована в микроэлектронике, авиастроении и робототехнике.

3D-печать из фотополимеров — для прототипов

Сегодня в мире фотополимерная печать ценится за возможность быстрого создания высокоточных мастер-моделей и функциональных прототипов. Важнейшее преимущество фотополимеров в том, что они не дают усадку и являются точной моделью для проведения испытания и дальнейшего производства.

Широкое применение получила фотополимерная 3D-печать в машиностроении, когда прототип детали служит матрицей для создания литейной формы. Поскольку полимеризованная смола является диэлектриком, она способна выдержать прямое воздействие электрического тока. Это свойство позволяет применять детали из фотополимерной смолы для создания трансформаторов, используемых в источниках высокого напряжения. При этом некоторые виды смол устойчивы к высоким температурам в течение длительного воздействия.

К примеру, специалисты АО «Завод имени А.А. Кулакова» (г. Санкт-Петербург), специализирующегося на системах автоматизации для кораблей, уже несколько лет назад внедрили промышленный SLA-принтер с целью печати форм для вертикального термопластавтомата.

На предприятии отмечают, что 3D-печать литьевых форм из фотополимера, выдерживающего температуру 268 градусов, оказалась в разы дешевле и быстрее, чем традиционное фрезерование на станках с ЧПУ. Такие формы выдерживают до 200 отливок и идеально подходят для мелкосерийного производства.

Инженеры самарской компании «Пегас-Агро» также отмечают, что используют 3D-печать для экспериментальных изделий и проверки собираемости: высокая точность прототипа позволяет отрегулировать все нюансы до этапа массового производства изделия. На предприятии печатают как пластиком, так и смолой. На поток поставлено производство заглушек для вентиляции, сепараторов, подкладок для стеклоочистителя и адаптеров для зеркал заднего вида.

3D-изделия из смолы (фотополимеров) помогают в медицине и спасают жизнь

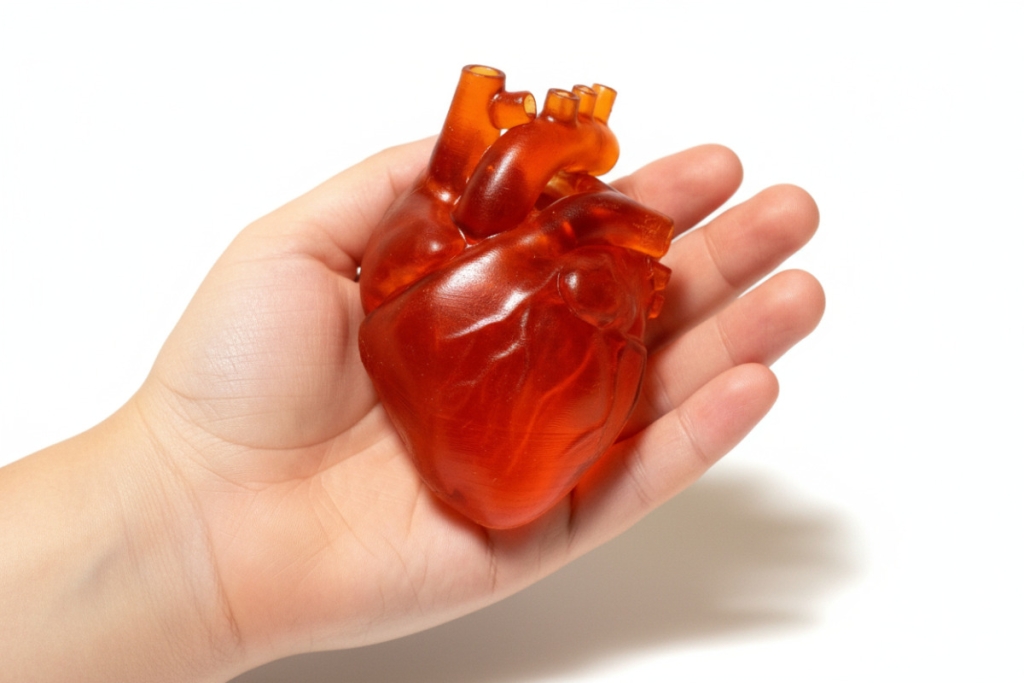

Фотополимерная печать оказалась чрезвычайно востребована в медицине. Особенно в стоматологии. Сегодня известны десятки стоматологических смол под разные задачи: с помощью 3D-принтера печатают мастер-модели, временные коронки, хирургические шаблоны, шаблонов для термоформовки элайнеров, зубных протезов, капп и многого другого.

Фотополимерные смолы используют также для изготовления на заказ прототипов медицинского оборудования, включая протезы и хирургические инструменты.

Все чаще 3D-печать становится спасением для пациентов, когда необходимо хирургическое вмешательство. Перед операцией создается цифровая модель органа конкретного человека, а затем распечатывается на 3D-принтере. Благодаря высокоточной модели врачи имеют возможность детально увидеть орган и проработать план операционных действий.

Одним из уникальных российских примеров стало спасение весной 2025 года новорожденного в Федеральном центре сердечно-сосудистой хирургии Минздрава РФ в Красноярске. Ребенок поступил в больницу с врожденным пороком сердца. Врачи диагностировали коарктацию аорты и дефект межжелудочковой перегородки, что не позволяло провести стандартную операцию. Специалисты Центра использовали 3D-технологии, чтобы создать точную копию сердца ребенка и найти решение. Была проведена крайне редкая операции (проводилась не более 20 раз в мире), благодаря чему удалось сохранить полноценную работу сердца малыша.

Известны также аналогичные примеры предоперационной печати точной 3D-копии грудной клетки, почки и других органов. Особое направление медицины — биопринтинг (печать органов), которое сейчас активно развивается в мире. Оно требует отдельного детального разговора.

Плюсы и минусы 3D-печати фотополимерами: подводим итоги

Фотополимерные материалы прочно вошли в арсенал промышленности и медицины, предоставив уникальные решения для сложных задач.

Существенный плюс их применения в промышленности — возможность напечатать изделие, обладающее высочайшей точностью и гладкостью поверхности. Это позволяет создавать мастер-модели и прототипы, идеально подходящие для последующего литья форм или проверки собираемости узлов, как это успешно делают на АО «Завод имени А.А. Кулакова» и в компании «Пегас-Агро». Технология также открывает путь к экономичному мелкосерийному производству. Например, использование фотополимерных форм для литья, выдерживающих температуру до 280°C и до 200 отливок, в разы дешевле и быстрее традиционного фрезерования на ЧПУ.

Широкий выбор специализированных материалов позволяет подобрать смолу под конкретную инженерную задачу. Доступны ABS-подобные смолы для прочных корпусов, ударопрочные (Tough) для деталей, подверженных вибрации, и термостойкие, выдерживающие температуры от 120°C до 280°C, что актуально для литья или использования в тепловых камерах.

В медицине фотополимеры совершили настоящую революцию, обеспечив незаменимость в персонализированной медицине. Технология позволяет создавать анатомические модели по данным КТ и МРТ для планирования сложных операций, а также при производстве хирургических шаблонов и биосовместимых имплантатов.

Несмотря на преимущества, у технологии есть существенные ограничения. Главный минус — требовательность к постобработке. Отпечатанные детали представляют собой лишь «полуфабрикат», который необходимо отмыть от остатков смолы и «дозакалить» в УФ-печи для набора прочности. Этот процесс не только удлиняет производственный цикл, но и требует ручного труда и создания безопасных условий работы, так как неотвержденная смола токсична.

Другой значительный недостаток — ограниченные механические свойства и срок службы большинства стандартных смол. Они часто бывают хрупкими и не подходят для деталей, испытывающих постоянные механические нагрузки. Кроме того, многие смолы подвержены деградации под воздействием ультрафиолета и со временем могут терять свои свойства.

С экономической точки зрения высокая стоимость оборудования и материалов также остается серьезным барьером. Хотя цены постепенно снижаются, промышленные SLA/DLP-принтеры и сами фотополимеры (особенно инженерные и медицинские) остаются значительно дороже решений на основе FDM-печати. Также стоит учитывать маленькую область построения большинства фотополимерных принтеров по сравнению с промышленными FDM-установками. Это ограничивает размер производимых деталей.

Фотополимерные материалы занимают свою стратегическую нишу там, где на первом месте стоят точность, детализация и кастомизация, а не массовость и предельная прочность.

В промышленности они незаменимы для быстрого прототипирования, изготовления оснастки и мелкосерийного производства высокоточных деталей. В медицине их ценность — в возможности создания персонализированных решений — от хирургических шаблонов до зубных протезов, — что в корне меняет подходы к лечению и спасает жизни.

Несмотря на трудоемкий процесс и высокие затраты, «игра стоит свеч» для широкого спектра ответственных задач в этих отраслях. Если подумать, сама технология в рамках развития науки, весьма молодая. Ее открыли всего-то 40 лет назад. А значит, нас ждут новые открытия в области применения фотополимеров и улучшения спектра их свойств.

В следующем материале в рубрике «ЗD в промышленности» — FDM–печать. Разберем самый популярный и простой тип 3D-печати из филамента, виды пластика и возможность его применения для промышленности.

Автор рубрики

Ирина Заречнева, менеджер компании 3D-ПРОФИ.

Контакты для вопросов и пожеланий:

e-mail: 3d.profi22@gmail.com

тел.: +7 903 995 6196