- Аддитивные технологии: от мечты до промышленной революции

- Истоки: как человечество пришло к идее добавления

- Природные «3D-принтеры»

- Древние ремёсла: первые шаги к аддитивному мышлению

- Индустриальная революция: путь вычитания

- Фантастика как предвестник реальности

- Первые теоретические концепции (1960–1970-е)

- Взрыв готовых идей: предпосылки к прорыву

- Рождение стереолитографии и первые 3D-принтеры (1980-е)

- Чак Халл: инженер, который видел дальше других

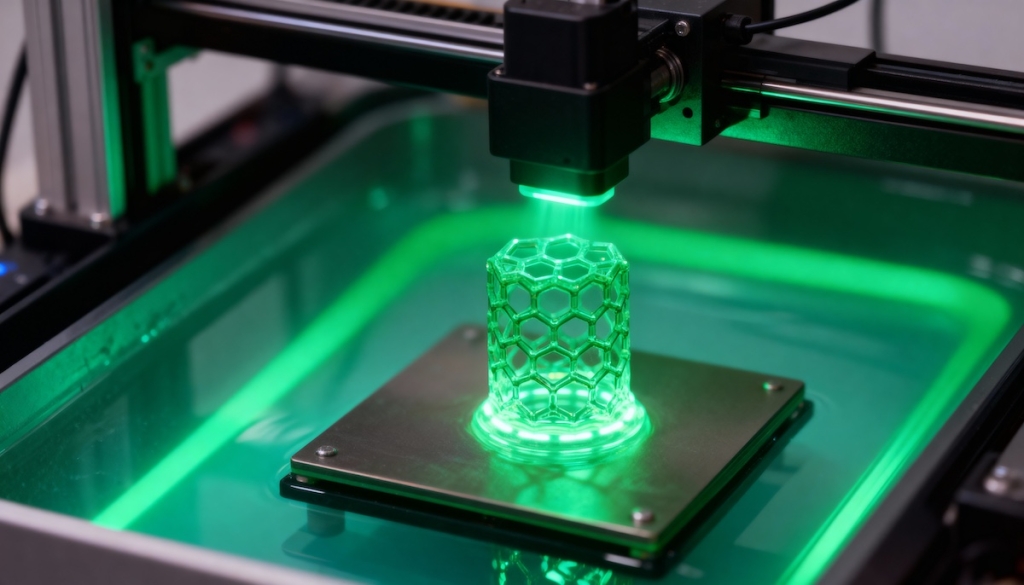

- Стереолитография — первая аддитивная технология

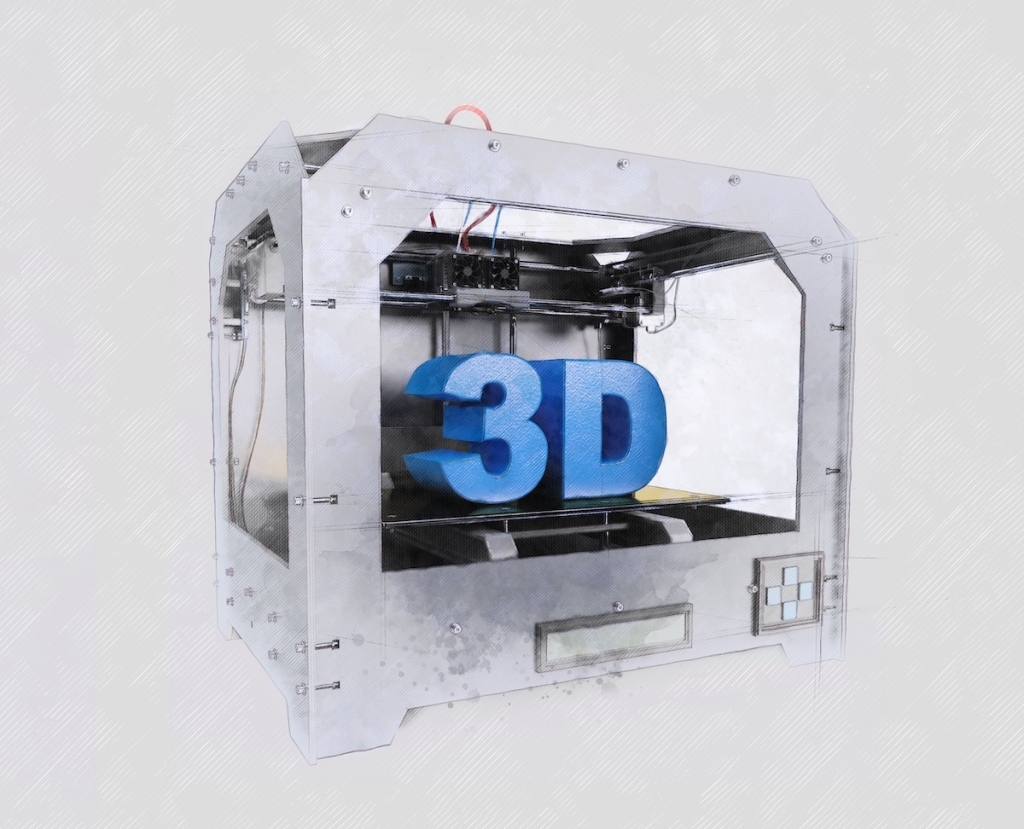

- Первый 3D-принтер и первая компания

- Стартап эпохи VHS и лазеров

- Конкуренты и параллельные открытия

- Как выглядела первая 3D-печать

- Первые реальные применения

- Проблемы и ограничения первых лет

- Зарождение новой индустрии

- Значение 1980-х: первая глава революции

- 1990-е: первые шаги в промышленности и экспансия технологий

- Мир в начале 1990-х: что нужно было промышленности

- SLA выходит на большой рынок

- Рождение FDM: Скотт Крамп и Stratasys

- SLS — новый уровень прочности

- Автомобильная индустрия: главный заказчик 90-х

- Медицина: печать для спасения жизни

- Киноиндустрия и дизайн

- Проблемы и ограничения эпохи

- Конкуренция и борьба патентов

- Итоги 1990-х: отрасль встала на ноги

- 2000-е: революция открытых технологий и демократизация 3D-печати

- Мир в начале 2000-х: запрос на свободу

- RepRap: принтер, который может печатать самого себя

- Первые модели RepRap и их влияние

- Maker Movement: культура создателей

- Доступные материалы и взрыв идей

- Стартапы новой волны

- Интернет-платформы для обмена моделями

- Первое столкновение с традиционной промышленностью

- Феномен «домашнего производства»

- Финансовый кризис 2008 года: неожиданный стимул

- Конец десятилетия: зрелость открытой революции

- Значение 2000-х: возвращение контроля людям

- 2010-е: металл, медицина и переход к промышленному масштабу

- Мир на пороге четвертой промышленной революции

- Металлы: новый рубеж для 3D-печати

- Авиакосмос: главный драйвер металлопечати

- Автопром и спорткары: индивидуализация и лёгкость

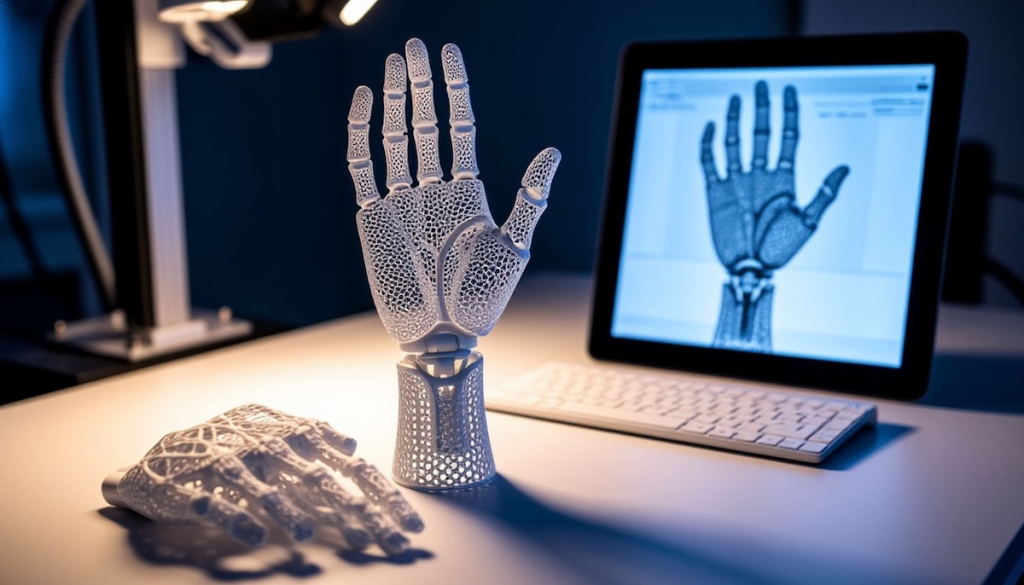

- Медицина: печать органов и имплантов

- Стоматология: лидер коммерческого применения

- 3D-печать в строительстве: дома из принтера

- Промышленность и массовое производство

- Снижение стоимости и новые материалы

- Пример серийного производства

- Проблемы и вызовы

- Итоги 2010-х: от игрушки к индустрии

- 3D-технологии в России

- Новая эра: будущее аддитивных технологий и их влияние на мир

- Индустрия без отходов: экологический фактор

- Космос: печать вне Земли

- Полная кастомизация: производство под каждого клиента

- Искусственный интеллект + 3D-печать = умные фабрики

- Роботы и дроны как печатники

- Новые материалы: от наноструктур до живых тканей

- Революция в еде: печать продуктов питания

- Влияние на мировую экономику

- Риски и вызовы

- 2030-е и дальше: прогноз на будущее

- Человечество в мире аддитивной революции

- Итог: новый мир слой за слоем

- Почему 3D-печать — больше, чем технология

- От разрушения к созиданию

- Технология, которая возвращает контроль

- Эпоха идей, а не фабрик

- Новая этика: ответственность за форму и содержание

- Человек как творец

- Будущее слой за слоем

- Философия добавления

- Автор рубрики

Аддитивные технологии: от мечты до промышленной революции

Человечество всегда умело создавать. Мы брали дерево и строгали его, брали камень и высекали форму, плавили металл и выливали его в форму. Тысячелетиями производство строилось по одному и тому же принципу: взять цельный кусок материала, удалить лишнее и получить готовое изделие. Этот путь кажется естественным, но на самом деле он противоречит самой природе.

Всё живое в мире — от ствола дерева до человеческих костей — строится иначе. Природа не режет, не вырезает, не вытачивает. Она добавляет, слой за слоем создавая идеальные структуры. Так растёт раковина улитки, так формируется жемчужина, так зарастает сломанная кость. Идея «строить, добавляя» всегда витала в воздухе, но долго оставалась чем-то из области философии и наблюдений за окружающим миром.

Только в XX веке человек задумался:

«А что, если мы перестанем уничтожать материал ради формы и начнём создавать её постепенно, как природа?»

Эта мысль стала началом пути, который за считаные десятилетия превратил скромные лабораторные эксперименты в индустрию мирового масштаба. Сегодня 3D-печать и аддитивные технологии (отлатинского additivus — «добавочный, прибавочный») не просто инструмент инженеров — это символ Четвёртой промышленной революции, меняющий всю логику производства.

В этой статье мы пройдём весь путь — от первых намёков на аддитивный подход до грандиозных проектов современности, где принтеры печатают не только детали для космических кораблей, но и здания, органы и даже еду. Расскажем, как идея, казавшаяся фантастикой, стала реальностью, кто стоял у истоков, какие прорывы меняли ход истории, и почему именно сегодня наступает золотой век аддитивного производства.

Истоки: как человечество пришло к идее добавления

Чтобы понять, откуда взялись аддитивные технологии, нужно на мгновение отойти от современных принтеров, лазеров и компьютеров и взглянуть на мир глазами древнего человека.

Тысячелетиями производственный процесс представлял собой путь отсечения: взять камень и отколоть лишнее, взять кусок дерева и обтесать его, расплавить металл и залить в форму. Это — субтрактивный подход (от лат. subtrahere — вычитать).

Но параллельно, незаметно для самого человека, в мире существовал и другой путь — путь добавления.

Природные «3D-принтеры»

Если внимательно присмотреться к природе, она всегда работала именно по аддитивному принципу.

- Улитка выращивает раковину, слой за слоем укрепляя её стенки.

- Ствол дерева год за годом обрастает новыми кольцами древесины.

- Кораллы строят рифы, миллиметр за миллиметром добавляя известковые структуры.

- Даже человеческий организм восстанавливает повреждения — кости срастаются, кожа заживает, ткани регенерируют.

Всё это — идеальные примеры аддитивного производства, только биологического, а не технологического. Человек наблюдал эти процессы и невольно копировал их в своих ремёслах, даже не подозревая, что закладывает фундамент будущей индустрии.

Древние ремёсла: первые шаги к аддитивному мышлению

«Технология добавления» появилась задолго до изобретения слова «технология».

Гончары, создавая сосуды, наращивали глину по спирали, слой за слоем формируя будущее изделие. Кузнецы складывали металл, нагревая и проковывая его, добиваясь нужной толщины и прочности. Даже кирпичи и блоки для строительства создавались постепенным формированием из мягкой массы, которая потом твердела.

Это был примитивный, но чистый аддитивный процесс: из сырья формировался объект без значительных отходов. В отличие от камнерезов, которые уничтожали половину материала ради красивой статуи, гончар работал экономно, добавляя ровно столько, сколько нужно.

Индустриальная революция: путь вычитания

С развитием промышленности человечество сделало ставку на скорость и мощность.

Появились станки, пилы, фрезы — всё для того, чтобы быстрее срезать лишнее и получить готовую форму.

Так появился классический подход:

- Берём цельную заготовку — металл, дерево, камень.

- Удаляем всё, что не нужно.

- Получаем изделие.

Этот способ дал миру паровозы, автомобили, самолёты и заводы-гиганты. Но у него был один огромный минус:

расточительность.

- 60–80% материала уходило в стружку и отходы.

- Требовались сложные цепочки поставок.

- Промышленный процесс становился жёстким и негибким: каждая новая деталь требовала переделки оборудования.

Человечество привыкло к этому пути и даже не задумывалось, что можно иначе. Но кое-где, в тени дымящихся фабрик, зрела свежая идея — создавать, а не разрушать.

Фантастика как предвестник реальности

В середине XX века аддитивные технологии существовали лишь на страницах книг.

Писатели-фантасты — Айзек Азимов, Артур Кларк, Филип Дик — описывали устройства, которые «материализуют предметы из воздуха». В 1945 году Мюррей Лейнстер в рассказе «Вещи проходят мимо» с точностью рассказал о работе 3D-принтера: «Процесс был точно таким же, как у насекомого, плетущего кокон, за исключением того, что в результате получалась не масса сплетенных вместе нитей, а сплошная стена из твердого пластика, прочного как сталь, но гораздо более легкого».

Читатели воспринимали это как магию, но для инженеров такие идеи становились вызовом:

«А что если это не магия, а вопрос технологий?»

Эти фантастические образы вдохновляли первые научные исследования. Учёные начали экспериментировать с полимерами, светом, лазерами, пытаясь понять:

можно ли послойно создавать материю, как это делает природа?

Первые теоретические концепции (1960–1970-е)

В конце 1960-х годов появились научные работы, которые заложили основу для будущей 3D-печати.

- В 1967 году группа инженеров в США предложила идею создания формирования объектов с помощью компьютерного управления.

- В 1971 году японский исследователь Хидео Кодама описал процесс, в котором жидкий полимер затвердевает под воздействием света, формируя слой за слоем трёхмерный объект.

- В те же годы начали развиваться первые системы компьютерного моделирования — CAD (Computer-Aided Design), без которых аддитивное производство невозможно.

Но время ещё не пришло. Компьютеры были слишком слабыми, материалы – несовершенными, а лазеры — дорогими и громоздкими. Идея оставалась на бумаге, но уже было ясно: новая эра близка.

Взрыв готовых идей: предпосылки к прорыву

К началу 1980-х годов несколько технологических потоков сошлись в одной точке:

- Электроника стала компактной и доступной.

- Лазеры — мощными и точными.

- Химия полимеров шагнула вперёд, предложив материалы с управляемыми свойствами.

- Промышленности была необходима гибкость — быстрый путь создания прототипов.

Идеальное время! Всё готово для того, чтобы кто-то решился воплотить фантастику в реальность.

Рождение стереолитографии и первые 3D-принтеры (1980-е)

1980-е годы — десятилетие дерзких идей, технологических прорывов и смелых людей, которые не боялись идти против системы. Именно в эти годы началась настоящая история аддитивных технологий, а ключевая роль была предназначена человеку, имя которого сегодня знают во всем мире — Чак Халл (Chuck Hull). Его называют «отцом 3D-печати», и это не преувеличение.

Чак Халл: инженер, который видел дальше других

Чак Халл родился в 1939 году в штате Колорадо. В молодости он не мечтал о революции в промышленности. Он был обычным инженером, в небольшой компании производящей ультрафиолетовые лампы. Но именно там судьба свела его с технологией, которая перевернёт индустрию.

В начале 1980-х годов Халл заметил интересный эффект: некоторые жидкие смолы твердеют под воздействием ультрафиолетового света. Это был известный факт для химиков, но Халл задался другим вопросом:

«А что, если я буду направлять свет точечно, чтобы затвердевал не весь объём сразу, а тонкий слой? А потом — второй слой, третий… и так, пока не получится готовая форма?»

Эта идея казалась фантастикой. Никто не видел смысла создавать объект медленно, слой за слоем, когда можно просто отлить его в форму. Но Халл смотрел на задачу шире: он хотел не просто копировать деталь, а создавать любую форму, прямо из цифровой модели, без дорогостоящей оснастки и долгих подготовительных этапов.

Стереолитография — первая аддитивная технология

В 1984 году Халл построил экспериментальную установку, это и был первый в мире 3D-принтер.

Принцип его работы прост и гениален:

- В ёмкость наливается жидкий фотополимер.

- Ультрафиолетовый лазер «рисует» на поверхности слой будущего изделия, заставляя смолу затвердевать только в нужных местах.

- Стол опускается чуть ниже, на поверхность заливается новый тонкий слой смолы.

- Лазер снова рисует следующий слой.

- Процесс повторяется, пока объект не будет готов.

Халл назвал технологию стереолитографией (SLA — Stereolithography Apparatus).

В том же году он подал патентную заявку и зафиксировал рождение новой индустрии.

Любопытно, что почти одновременно с Халлом французские ученые Ален Ле Мехо, Оливье де Витт и Жан-Клод Андрэ из Национального центра научных исследований работали над созданием «фрактальных объектов». Их идея была в применении лазера: под его воздействием мономер превращался в полимер. Исследователи также подали заявку на патент в 1984 году, через 3 недели после Халла. Патент был одобрен в 1986 году, но… руководство института не оценило потенциал изобретения, и все лавры победителя достались Чаку Халлу.

Первый 3D-принтер и первая компания

В 1986 году Чак Халл основал компанию 3D Systems, которая выпустила первый коммерческий 3D-принтер SLA-1.

Для того времени это было чудо техники:

- размер устройства — как у небольшого шкафа,

- стоимость — десятки тысяч долларов,

- скорость — всего несколько сантиметров изделия в час.

Но главное — он работал. Инженеры получили возможность создавать прототипы прямо из компьютерных моделей, без привычной фрезеровки и литья.

В том же году был выпущен формат STL — стандарт для трёхмерных моделей, который до сих пор используется в 3D-печати. Это стало критически важным шагом: теперь компьютеры могли «общаться» с принтерами на одном языке.

Стартап эпохи VHS и лазеров

В середине 1980-х мало кто верил в перспективы SLA. Крупные корпорации смеялись над идеей Халла: «Зачем печатать деталь по кусочкам, если можно сделать форму и отлить тысячу сразу?»

Но у SLA было то, чего не могла дать классическая индустрия — скорость создания уникальных прототипов. Раньше на разработку одной новой детали могли уходить недели и месяцы, а теперь — часы и дни. Это сразу заинтересовало производителей автомобилей, электроники и медицинских инструментов.

3D Systems начала активно работать с крупными клиентами, а сам Чак Халл стал символом новой волны промышленности — инженером-предпринимателем, который верил в то, чего пока никто не понимал.

Конкуренты и параллельные открытия

Халл не был единственным, кто думал в этом направлении.

В те же годы в разных странах шли похожие разработки:

- В Японии компания Nagoya Municipal Industrial Research Institute подала патенты на похожую технологию, но не успела запустить её коммерциализировать.

- В США инженер Карл Декард в Техасском университете работал над методом селективного лазерного спекания (SLS) — прообразом современной печати порошковыми материалами.

- В 1989 году американец Скотт Крамп запатентовал технологию FDM (Fused Deposition Modeling) — печать расплавленной нитью, которая позже станет самой популярной среди домашних 3D-принтеров.

Это был настоящий технологический взрыв. Каждый из этих изобретателей двигался своим путём, но все они строили одну и ту же идею — послойное создание объектов напрямую из цифровой модели.

Как выглядела первая 3D-печать

Попробуем представить, как это выглядело в лаборатории 3D Systems в середине 80-х:

- Огромная машина с бочкой жидкой смолы.

- Компьютер на основе процессора, который сегодня уступает любому смартфону.

- Лазер, медленно чертящий узоры на поверхности жидкости.

- Инженеры, которые затаив дыхание наблюдают, как из ничего рождается деталь.

Для того времени это было сродни магии. Журналисты называли SLA «технологией из будущего», а инвесторы не понимали, куда это может привести.

Первые реальные применения

Изначально клиенты 3D Systems использовали SLA в основном для прототипирования.

- Автопром: создание макетов деталей для проверки дизайна.

- Медицина: точные модели органов для подготовки операций.

- Ювелирная индустрия: изготовление форм для литья.

Это было не массовое производство, но уже тогда появилась ясность — у новой технологии огромный потенциал.

Проблемы и ограничения первых лет

Несмотря на восторг, у первых 3D-принтеров было множество минусов:

- чрезвычайно высокая стоимость,

- ограниченный выбор материалов,

- низкая скорость печати,

- отсутствие обученных специалистов.

Многие компании относились к SLA как к дорогой игрушке. Но те, кто рискнул внедрить её, быстро получили конкурентное преимущество: их разработки выходили на рынок быстрее, чем у конкурентов.

Зарождение новой индустрии

К концу 1980-х годов в мире появилось несколько стартапов, которые занимались 3D-печатью.

Вместе они заложили основу целой отрасли:

- 3D Systems — SLA.

- Stratasys (основана Скоттом Крампом) — FDM.

- DTM Corporation — SLS.

Каждая из этих компаний продвигала свой подход, но все вместе они формировали новый рынок, который вскоре получит название Additive Manufacturing — аддитивное производство.

Значение 1980-х: первая глава революции

1980-е — это не просто десятилетие, когда появился первый принтер. Это эпоха рождения новой парадигмы. Впервые в истории человечества инженер мог задумать деталь в компьютере и получить её физическую копию без фрезеровки, пресс-форм и долгих этапов подготовки.

Технология была несовершенной, но идея оказалась настолько мощной, что изменить её уже было невозможно. Аддитивное производство сделало уверенный шаг вперед — и назад дороги больше не было.

1990-е: первые шаги в промышленности и экспансия технологий

1980-е дали миру саму концепцию аддитивного производства — идею печати объектов послойно, без форм и прессов. Но настоящим испытанием стало начало 1990-х, когда нужно было не просто доказать, что технология работает, а показать, что она может приносить пользу и деньги. Это время похоже на подростковый период для любой новой отрасли: уже не фантастика, но ещё не зрелая промышленность.

В 1990-е годы аддитивные технологии вышли за пределы лабораторий и научных институтов.

Они начали использоваться в автопроме, медицине, дизайне, авиации и даже в киноиндустрии. Это был первый контакт между старой индустрией и новой философией производства.

Мир в начале 1990-х: что нужно было промышленности

Чтобы понять, почему 3D-печать так быстро нашла своё место, важно вспомнить, каким был мир производства в то время:

- Автомобильные и авиационные компании разрабатывали новые модели годами. Каждая новая деталь требовала недели или месяцы подготовки, создания пресс-форм и дорогостоящего оборудования.

- Медицина только начинала активно использовать компьютерные технологии для диагностики, но точных физических моделей органов не существовало.

- Дизайнеры и архитекторы строили макеты вручную, и это было дорого и медленно.

Классическая промышленность была неповоротливой. А бизнес всё чаще требовал скорости и гибкости: нужно было тестировать идеи как можно раньше, чтобы не терять миллионы на неудачных разработках. На этом фоне аддитивные технологии выглядели как ответ на главную боль производителей — долгие сроки вывода продукта на рынок.

SLA выходит на большой рынок

Компания 3D Systems, созданная Чаком Халлом, в начале 90-х активно развивалась.

Модели их принтеров — SLA-250 и SLA-500 — стали стандартом для крупных предприятий.

Главные клиенты:

- автопроизводители (Ford, GM, Toyota) — для прототипирования кузовных деталей, интерьера и даже двигателей;

- производители бытовой электроники — для тестирования дизайна корпусов;

- медицинские центры — для создания анатомических моделей по данным КТ и МРТ.

Преимущество SLA было очевидным:

- точность — до 0,1 мм,

- сложные формы, которые невозможно было сделать на фрезерных станках,

- сокращение времени разработки в разы.

Если раньше на создание прототипа детали у Ford уходило 12 недель, то с 3D-печатью — 2–3 дня. Это вызвало шок в индустрии.

Рождение FDM: Скотт Крамп и Stratasys

В 1989 году инженер Скотт Крамп запатентовал технологию FDM (Fused Deposition Modeling) — печать расплавленной пластиковой нитью. Через год он основал компанию Stratasys, которая предложила более доступное решение, чем SLA.

Особенности FDM:

- дешевле в производстве,

- проще в эксплуатации,

- материалы безопаснее (пластик вместо смол).

FDM не могла конкурировать с SLA по точности, но её простота и доступность сделали технологию идеальной для учебных заведений, дизайнерских бюро и небольших компаний.

К концу 90-х принтеры Stratasys начали использоваться в университетах США, а позже и в Европе. Это стало важным шагом в демократизации 3D-печати.

SLS — новый уровень прочности

В это же время набирала обороты технология селективного лазерного спекания (SLS).

Её основатель — инженер Карл Декард из Техасского университета в Остине. Он был еще студентом, когда в 1987 году начал работать над воплощением идеи вместе с научным руководителем профессором Джо Бирманом. Ученые-предприниматели зарегистрировали корпорацию Desk Top Manufacturing (DTM Corporation). Компания первой начала создавать промышленные установки для SLS.

Преимущество SLS:

- возможность печатать из порошков разных материалов: пластика, металла, керамики,

- прочность деталей, сопоставимая с серийным производством,

- отсутствие необходимости в поддерживающих структурах (порошок сам поддерживает деталь).

SLS сразу заинтересовал авиацию, медицину и оборонную промышленность. Например, NASA использовало SLS для печати сложных деталей, которые невозможно было изготовить традиционными методами.

Автомобильная индустрия: главный заказчик 90-х

Ни одна отрасль не повлияла на развитие 3D-печати так сильно, как автопром. Крупнейшие компании начали массово внедрять прототипирование:

- General Motors создала собственный центр 3D-печати, где SLA-принтеры работали круглосуточно.

- Toyota использовала печать для тестирования аэродинамики кузова.

- Ford внедрил FDM для создания прототипов интерьера автомобилей.

Результат был ошеломляющим:

- цикл разработки новых моделей сократился на 30–40%,

- затраты на тестовые формы уменьшились в 5–10 раз,

- инженеры могли экспериментировать с дизайном без страха потерять миллионы долларов.

Именно в 90-е появилась фраза Rapid Prototyping — быстрое прототипирование, которая стала синонимом первых этапов применения аддитивных технологий.

Медицина: печать для спасения жизни

В 1990-е годы 3D-печать пришла в медицину.

Врачи начали создавать точные модели органов пациентов для подготовки к сложнейшим операциям.

Это особенно важно было в нейрохирургии и кардиохирургии, где любая ошибка могла стоить жизни.

Первые примеры:

- реконструкция черепа после травм,

- протезирование челюстей и костей,

- модели сердца для планирования операций у детей с врождёнными пороками.

Хотя материалы пока не позволяли печатать импланты, но уже появились прогнозы: за этой технологией — будущее медицины.

Киноиндустрия и дизайн

Неожиданным направлением применения 3D-печати стала индустрия развлечений.

Студии Голливуда начали использовать SLA и SLS для создания реквизита и спецэффектов:

- миниатюры космических кораблей,

- фантастические костюмы,

- сложные декорации.

Фильмы 90-х годов, включая культовые «Парк Юрского периода» и «Звёздные войны: Эпизод I», содержали элементы, созданные с помощью 3D-печати. Это показало широкой публике, что технология может быть не только промышленной, но и творческой.

Проблемы и ограничения эпохи

Несмотря на успехи, в 90-е 3D-печать оставалась дорогим удовольствием:

- стоимость промышленных принтеров достигала $200–500 тысяч,

- материалы были ограниченными и стоили дорого,

- обучение персонала занимало месяцы.

Многие компании рассматривали технологию как вспомогательный инструмент, а не основной способ производства. Главная задача того времени — убедить мир, что 3D-печать не мода, а стратегический ресурс.

Конкуренция и борьба патентов

90-е — это также эпоха патентных войн. Крупные компании активно защищали свои разработки:

- 3D Systems — SLA,

- Stratasys — FDM,

- DTM — SLS.

Из-за патентов рынок оставался закрытым: появление новых игроков было затруднено, а цены держались высокими. Лишь в конце десятилетия начали появляться движения за открытые технологии, которые позже приведут к настоящей революции.

Итоги 1990-х: отрасль встала на ноги

К концу десятилетия 3D-печать прошла путь от диковинки до неотъемлемой части промышленного дизайна.

- SLA стала стандартом для прототипирования.

- FDM — доступным инструментом для малого бизнеса и образования.

- SLS — решением для авиации и оборонки.

Мир увидел, что можно производить не только быстрее, но и умнее. И, хотя массовое производство оставалось традиционным, фундамент для будущей революции был заложен.

2000-е: революция открытых технологий и демократизация 3D-печати

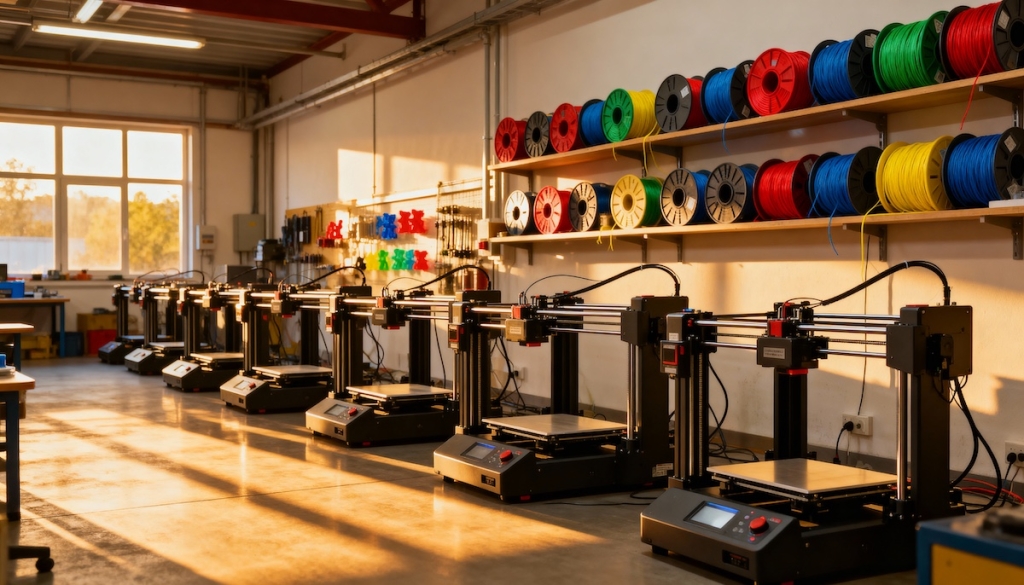

1990-е были временем, когда 3D-печать закрепилась как технология для крупных компаний. SLA, FDM и SLS уже применялись в автопроме, медицине, авиастроении и даже в киноиндустрии, но доступ к этим возможностям был ограничен узким кругом игроков.

Один принтер стоил сотни тысяч долларов, материалы были дорогими, а патенты — железным занавесом, закрывавшим путь к развитию для независимых инженеров.

Мир аддитивных технологий был похож на элитарный клуб: войти в него могли только корпорации и исследовательские центры.

Но в начале 2000-х годов произошло то, что полностью изменило правила игры.

В мир 3D-печати ворвалась идея открытых технологий, а вместе с ней — целая культура энтузиастов, изобретателей и стартаперов. Именно в это десятилетие 3D-печать из дорогой игрушки для богатых превратилась в инструмент, доступный каждому, кто готов творить.

Мир в начале 2000-х: запрос на свободу

Начало нового тысячелетия принесло миру интернет в его современном виде.

- Люди стали обмениваться идеями и проектами в реальном времени.

- Появились первые сообщества разработчиков open source.

- Культура «сделай сам» начала возрождаться, но теперь с цифровыми технологиями.

Компании продолжали использовать 3D-печать для прототипирования, но обычные люди смотрели на неё как на недосягаемую магию. Огромные машины в закрытых цехах, секретные разработки, патенты на каждый болт и алгоритм — всё это напоминало эпоху до персональных компьютеров, когда компьютеры были только у военных и больших корпораций.

И как в своё время появился Стив Джобс, чтобы сделать компьютер «для всех», так в мире 3D-печати появился проект, который сделал то же самое.

RepRap: принтер, который может печатать самого себя

В 2004 году британский профессор Адриан Бауэр (Adrian Bowyer) из университета Бата предложил идею, которая звучала как научная фантастика: создать 3D-принтер, способный напечатать свои собственные детали.

Так родился проект RepRap (Replicating Rapid Prototyper) — открытая инициатива по созданию принтера, который можно собрать самому, а его чертежи и прошивки распространялись свободно. Бауэр опубликовал все материалы в интернете, фактически бросив вызов крупным корпорациям и их патентам.

RepRap стал символом новой философии:

- Открытость — каждый мог скачать файлы, собрать принтер и доработать его.

- Самовоспроизводимость — ключевые детали принтера печатались на таком же принтере.

- Сообщество вместо корпорации — развитие шло за счёт тысяч энтузиастов по всему миру.

Первые модели RepRap и их влияние

В 2008 году появилась первая рабочая модель RepRap — Darwin. Она выглядела как неуклюжая металлическая рама с кучей проводов, но это была настоящая революция.

Стоимость такого принтера составляла всего несколько сотен долларов — в десятки раз дешевле, чем у промышленных моделей.

Вскоре появились следующие версии:

- Mendel — более компактная и стабильная конструкция,

- Prusa Mendel — разработанная Йозефом Прусой, ставшая культовой моделью, которая до сих пор используется как основа многих домашних принтеров.

Эти устройства положили начало массовому движению энтузиастов, которые начали печатать не только детали для своих принтеров, но и полезные вещи для дома, бизнеса, учебы.

Maker Movement: культура создателей

RepRap стал катализатором возникновения глобального движения Maker Movement — культуры людей, которые не просто потребляют технологии, а создают их своими руками.

Мейкеры — это современные изобретатели и ремесленники. Они собираются в фаблабы (fabrication laboratories) и хакспейсы, где можно работать с 3D-принтерами, станками с ЧПУ, лазерными резаками и электроникой. Их философия проста: «Если ты хочешь что-то изменить в мире — сделай это сам».

В середине 2000-х появились фестивали мейкеров — Maker Faire, на которых энтузиасты показывали свои проекты:

- дроны,

- роботов,

- музыкальные инструменты,

- даже протезы, напечатанные на самодельных принтерах.

3D-печать по праву можно назвать сердцем этого движения, потому что она давала каждому человеку возможность быть производителем, а не просто покупателем.

Доступные материалы и взрыв идей

Одним из главных барьеров 90-х была дороговизна материалов. В 2000-е ситуация изменилась благодаря развитию пластмасс и появлению стандартных филаментов для FDM-печати. Самыми популярными стали:

- PLA (полилактид) — биопластик, простой в использовании и экологичный,

- ABS — прочный пластик, применяемый в строительстве и машиностроении,

- PETG — материал с высокой гибкостью и стойкостью к нагрузкам.

Доступные материалы открыли двери для экспериментов. Теперь можно было печатать:

- детали для бытовой техники,

- элементы мебели,

- игрушки,

- корпуса для электроники,

- уникальные дизайнерские изделия.

Стартапы новой волны

RepRap вдохновил не только любителей, но и предпринимателей. В середине 2000-х начали появляться стартапы, которые предлагали доступные коммерческие 3D-принтеры:

- MakerBot — один из первых брендов массового рынка.

- Ultimaker — европейская компания, создававшая принтеры для дизайнеров и инженеров.

- Formlabs — стартап, который предложил доступные SLA-принтеры для малого бизнеса.

Эти компании сделали то же, что когда-то сделали Apple и IBM для компьютеров — они превратили 3D-печать из хобби в индустрию потребительского уровня.

Интернет-платформы для обмена моделями

Появление открытых принтеров привело к взрывному росту контента. Люди начали делиться 3D-моделями в интернете. В 2008 году появился сайт Thingiverse — платформа, где пользователи выкладывают свои разработки бесплатно. Сегодня там миллионы моделей — от деталей для велосипедов до сложных роботизированных механизмов.

Это создало эффект сетевого роста:

- Чем больше моделей, тем проще начать печатать.

- Чем проще начать — тем больше людей подключается.

- Чем больше людей — тем быстрее развивается сама технология.

Первое столкновение с традиционной промышленностью

Доступность 3D-печати напугала некоторые отрасли. Например, появление напечатанных деталей оружия вызвало споры о безопасности. Компании, зарабатывающие на продаже запасных частей, столкнулись с угрозой: теперь любой мог напечатать деталь сам.

В 2000-е начались судебные процессы о нарушении патентов и авторских прав.

Это стало предвестником будущих конфликтов между индустрией и сообществами.

Феномен «домашнего производства»

В конце десятилетия возник новый термин — Prosumer (Producer + Consumer), то есть «потребитель-производитель». 3D-печать позволила людям не покупать товары, а создавать их самим. Например, если перевести в российскую валюту, вместо покупки крепёжного элемента за 500 рублей человек скачивал модель и печатал её за 10 рублей. Еще вариант самостоятельных действий — дизайнер мог разрабатывать уникальные украшения и продавать их без фабрик и посредников.

Это был первый шаг к децентрализации производственного процесса, который в будущем изменит мировую экономику.

Финансовый кризис 2008 года: неожиданный стимул

Мировой кризис 2008 года парадоксально ускорил развитие 3D-печати.

Когда бюджеты компаний сократились, инженеры начали искать дешёвые решения для прототипирования. Домашние принтеры RepRap и MakerBot стали спасением для малого бизнеса и стартапов.

В это же время на рынок начали выходить образовательные программы по 3D-печати.

Университеты и школы осознали, что это ключевая технология будущего, и начали обучать студентов работе с ней.

Конец десятилетия: зрелость открытой революции

К 2010 году мир 3D-печати выглядел совершенно иначе, чем десятью годами ранее:

- промышленные гиганты продолжали использовать SLA, SLS и FDM на своих заводах,

- а миллионы энтузиастов по всему миру собирали собственные принтеры и создавали глобальное сообщество.

Появился новый рынок — consumer 3D printing, который стал основой для будущего бурного роста отрасли.

Значение 2000-х: возвращение контроля людям

2000-е годы стали десятилетием демократизации производства. Если раньше только корпорации могли создавать сложные изделия, то теперь каждый человек получил шанс стать производителем. Это не просто технологическая перемена, а культурная революция.

3D-печать перестала быть элитной технологией и превратилась в массовое явление, подготовив почву для грандиозного рывка следующего десятилетия.

2010-е: металл, медицина и переход к промышленному масштабу

Если 2000-е годы можно назвать эпохой демократизации 3D-печати, то 2010-е — временем, когда она превратилась из любительского увлечения и инструмента прототипирования в полноценный промышленный механизм. Эта декада своего рода поворотная точка: домашние принтеры продолжали распространяться среди энтузиастов, но главное происходило на уровне глобальных корпораций, медицины и строительных компаний.

Впервые мир заговорил о том, что 3D-печать — это не только игрушки и сувениры, а ключевая технология новой индустриальной революции.

Мир на пороге четвертой промышленной революции

В 2010-е человечество вошло в новый этап — Industry 4.0. Это концепция, описывающая цифровую трансформацию производства:

- «умные» фабрики с интернетом вещей,

- роботизация и автоматизация,

- искусственный интеллект для прогнозирования процессов,

- гибкие производственные цепочки.

3D-печать идеально вписалась в эту концепцию, став её флагманом. В отличие от традиционных методов, которые требуют больших партий продукции, аддитивное производство позволяло делать короткие серии, кастомизированные изделия и детали сложнейших форм без удорожания.

Компании, которые раньше относились к 3D-печати как к экзотике, теперь увидели в ней стратегическое преимущество. Ключевой вопрос звучал так: «Как превратить эту технологию из инструмента прототипирования в серийный промышленный процесс?»

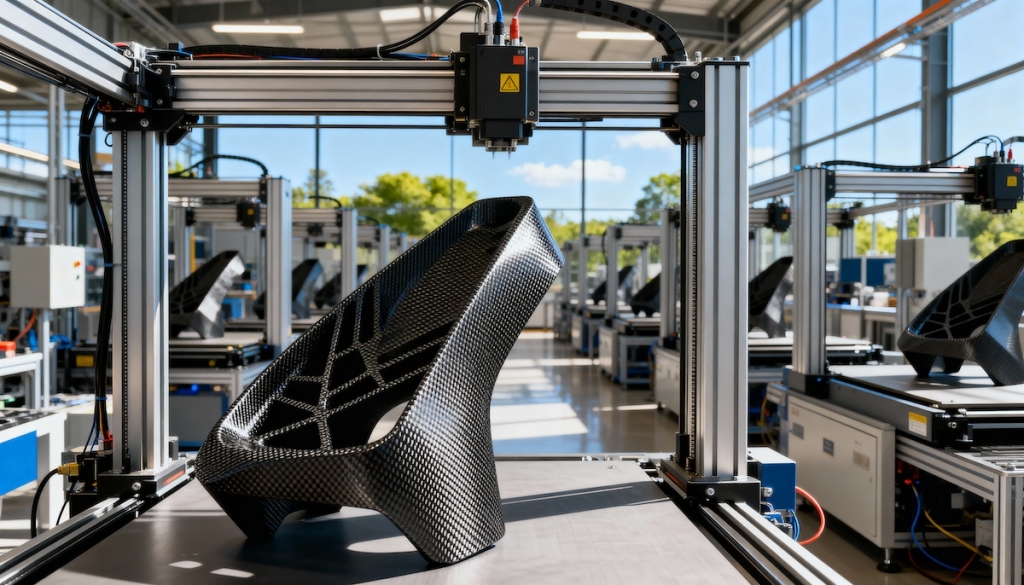

Металлы: новый рубеж для 3D-печати

До начала 2010-х большинство принтеров работали с пластиками и смолами. Это было отлично для прототипов и бытовых задач, но не подходило для отраслей, где нужны сверхпрочные материалы: авиация, автомобилестроение, энергетика.

Решением стали новые технологии печати металлов:

- DMLS (Direct Metal Laser Sintering) — прямое лазерное спекание металла,

- SLM (Selective Laser Melting) — селективное лазерное плавление,

- EBM (Electron Beam Melting) — плавление электронным лучом,

- DED (Directed Energy Deposition) — наплавка материала под воздействием энергии.

Эти методы позволяли создавать детали из титана, алюминия, стали и никелевых сплавов, причём с прочностью, сопоставимой с изделиями из литейных форм.

Авиакосмос: главный драйвер металлопечати

Ни одна отрасль не инвестировала в 3D-печать так активно, как авиационная и космическая.

Причины очевидны:

- Каждая грамм массы на самолёте или космическом аппарате стоит десятки тысяч долларов.

- Сложные геометрии деталей невозможно изготовить традиционными способами.

- Производственные циклы нужно сокращать с лет до месяцев.

Примеры прорывов:

- Airbus начал печатать титановые кронштейны и элементы интерьера для самолётов A350.

- Boeing внедрил 3D-печать для более чем 60 компонентов авиалайнеров.

- NASA напечатало инжекторные головки ракетных двигателей, которые выдержали температуры свыше 3000 °C.

- В 2016 году компания SpaceX использовала напечатанные детали в ракетных двигателях Merlin, снизив себестоимость их производства на 40%.

3D-печать металлов позволила перейти от экспериментов к серийному выпуску.

В 2018 году Airbus официально сертифицировал первую напечатанную деталь для пассажирских самолётов.

Автопром и спорткары: индивидуализация и лёгкость

Автомобильные компании тоже не остались в стороне. В начале десятилетия 3D-печать использовалась только для прототипов, но постепенно она проникла в производство элитных моделей:

- Ferrari печатала элементы систем охлаждения и выхлопа,

- BMW создала уникальные детали интерьера для лимитированных серий,

- Tesla применяла печать для опытных образцов и ускорения разработок.

Особенно активно технология вошла в мир автоспорта:

- Формула-1 использует 3D-печать для аэродинамических деталей, которые нужно постоянно обновлять в течение сезона.

- Снижение массы деталей даже на 100 грамм может повлиять на победу в гонке.

Медицина: печать органов и имплантов

Одна из самых вдохновляющих областей — биомедицина. В 2010-е годы появились технологии биопринтинга, когда принтеры работают не с пластиком, а с живыми клетками и биоматериалами.

Ключевые достижения:

- печать каркасов для костей и суставов, которые затем заселяются клетками пациента,

- изготовление индивидуальных зубных протезов и челюстных имплантов,

- создание биочернил для печати тканей кожи и сосудов,

- экспериментальная печать мини-органов для тестирования лекарств.

Например, в 2019 году российские учёные впервые в мире напечатали фрагмент живой ткани с сосудистой системой. А компания Organovo в США создала биопринтер для лабораторий, работающий с человеческими клетками.

3D-печать в медицине позволила перейти от стандартных имплантов к персонализированным решениям, идеально подходящим конкретному пациенту.

Это особенно важно для детей и людей с редкими патологиями.

Стоматология: лидер коммерческого применения

Одной из первых медицинских сфер, которая массово внедрила 3D-печать, стала стоматология. Сегодня зубные коронки и ортодонтические системы все чаще изготавливаются с помощью SLA и DLP-принтеров.

В 2010-е годы произошёл настоящий бум:

- цифровое сканирование челюсти,

- автоматическое проектирование коронок,

- печать готовых моделей и форм прямо в клиниках.

Это позволило сократить время лечения в несколько раз и сделать услуги доступнее.

3D-печать в строительстве: дома из принтера

К середине 2010-х стало ясно, что 3D-печать может работать как с отдельными деталями, так и в масштабе цельных зданий. Появились гигантские принтеры, которые печатали стены и конструкции из цементных смесей.

Прорывные проекты:

- WinSun (Китай) напечатала десятиэтажное здание за несколько дней.

- В Дубае построили офисное здание площадью 250 м² всего за 17 дней.

- В США начали проекты по печати доступного жилья для малоимущих.

Преимущества:

- минимизация строительных отходов,

- сокращение времени и затрат,

- свобода архитектурных форм — можно создавать здания любой конфигурации.

Промышленность и массовое производство

К концу десятилетия 3D-печать перестала быть только инструментом для прототипов.

Крупнейшие заводы начали интегрировать её в производственные цепочки.

Пример:

Компания GE Additive, подразделение General Electric, запустила производство печатных топливных форсунок для авиадвигателей. Одна напечатанная деталь заменила 20 традиционных компонентов, снизив вес на 25% и повысив надёжность.

Это показало, что аддитивное производство может быть экономически выгодным даже при массовом выпуске.

Снижение стоимости и новые материалы

2010-е принесли не только развитие технологий, но и снижение цен.

- Если в 2005 году промышленный принтер стоил $200 000+, то к 2019 году появились модели по $30 000–50 000.

- Домашние принтеры FDM стали стоить от $300, что сделало их массовым товаром.

Новые материалы:

- суперпрочные композиты с углеродным волокном,

- биоразлагаемые пластики,

- сплавы для авиации и медицины.

Это расширило спектр отраслей, где 3D-печать могла применяться.

Пример серийного производства

В 2018 году Adidas выпустила кроссовки Futurecraft 4D с подошвами, напечатанными на 3D-принтерах. И это десятки тысяч пар — первый массовый продукт потребительского рынка, созданный с использованием аддитивных технологий.

Проблемы и вызовы

Несмотря на успехи, 3D-печать сталкивалась с серьёзными барьерами:

- сертификация деталей для авиации и медицины занимала годы,

- нехватка специалистов, умеющих работать с данными технологиями,

- патентные споры между компаниями и открытыми сообществами.

Главный вопрос оставался прежним: как перейти от пилотных проектов к массовой трансформации заводов?

Итоги 2010-х: от игрушки к индустрии

К концу десятилетия 3D-печать прошла путь, который компьютерам и интернету когда-то потребовались десятилетия:

- SLA, FDM и SLS превратились в зрелые промышленные технологии,

- металлопечать стала ключевым инструментом авиакосмоса,

- биопринтинг дал надежду миллионам пациентов,

- строительные проекты показали новый путь для архитектуры.

Если в 2000-х 3D-печать была игрушкой энтузиастов, то в 2010-х она стала основой четвёртой промышленной революции.

3D-технологии в России

В нашей стране и на территории всего постсоветского пространства 3D-устройства долгое время оставались практически неизвестными. Российские ученые и отдельные энтузиасты лишь наблюдали за развитием технологий.

Изначально крупные компании скептически относились к трехмерной печати, во многом из-за ограничений по материалам — до 2008 года 3D-принтеры могли использовать для создания объектов только пластик определенного сорта. Ситуация начала меняться, когда в мире была освоена 3D-печать из порошковой стали, бетона и различных полимеров.

В России первые 3D-принтеры собственной разработки PICASO были созданы в 2011 году. Их выпуском занималась небольшая фирма, основанная двумя студентами — инженерами — Андреем Исуповым и Максимом Анисимовым. Изначально компания называлась «Кипарис» и фокусировалась на робототехнике. Но после создания собственного принтера для личных нужд, предприниматели увидели в аддитивных технологиях реальную перспективу и быстро переключились на 3D-печать. В дальнейшем инженеры разработали серию принтеров, которые принесли им ощутимый коммерческий успех.

И все же в начале тысячелетия это был локальный интерес к новым технологиям и не более. Реально серьезное отношение к 3D-печати в России начало складываться только в 2014 году, когда к развитию подключилась государственная корпорация «Роскосмос». 3D-детали начали печатать не только для космических целей, но и в космосе – причем, на российских 3D-принтерах.

С 2018 года внедрение аддитивных технологий активно начал «Росатом». В настоящее время корпорация стремиться создать полный производственный цикл: в ее поле зрения порошковые материалы, 3D-принтеры и программное обеспечение к ним. Под патронажем «Росатома» проводится постоянная научная работа в исследовательских университетах и институтах страны.

В июле 2021 года Правительство РФ утвердило «Стратегию развития аддитивных технологий в Российской Федерации на период до 2030 года». Это документ заложил основу для системного развития отрасли. Уже сейчас в европейской части России аддитивные технологии внедряются повсеместно: а промышленности, в медицине, в автомобилестроении, в строительстве.

Новая эра: будущее аддитивных технологий и их влияние на мир

2020-е годы стали временем, когда 3D-печать окончательно перестала восприниматься как эксперимент или вспомогательный инструмент. Если в 2010-х она уверенно заявила о себе в медицине, авиации и промышленности, то в новом десятилетии мы стоим на пороге полной трансформации мирового производства. Скорость развития технологий, удешевление оборудования, появление новых материалов и интеграция с искусственным интеллектом обещают, что ближайшие 10–20 лет станут эпохой аддитивной революции, сравнимой по значимости с появлением интернета или электричества.

В этом блоке мы рассмотрим, какие тенденции формируют будущее 3D-печати, как она изменит ключевые отрасли и даже нашу повседневную жизнь.

Индустрия без отходов: экологический фактор

Одна из главных проблем современной промышленности— отходы. Традиционные методы обработки (фрезеровка, литьё, штамповка) уничтожают до 60–80% исходного материала, превращая его в стружку или брак. 3D-печать решает эту проблему на корню:

- используется ровно столько материала, сколько нужно для изделия,

- минимизируются отходы,

- снижается углеродный след производства.

В условиях глобального перехода к зелёной экономике аддитивные технологии становятся не просто выгодным решением, а стратегической необходимостью. Крупные корпорации уже используют экологический эффект 3D-печати как часть своего имиджа. Например:

- IKEA экспериментирует с напечатанной мебелью из переработанных пластиков,

- Автопроизводители печатают лёгкие детали, уменьшая расход топлива и выбросы углекислого газа.

В будущем у компаний появится новый KPI — не только прибыль, но и объём экономии ресурсов благодаря аддитивным технологиям.

Космос: печать вне Земли

Пожалуй, самая захватывающая перспектива 3D-печати — это освоение космоса.

Вывоз каждой детали на орбиту стоит тысячи долларов за килограмм.

Вместо того чтобы запускать сотни тонн оборудования, NASA, ESA и «Роскосмос» предлагают печатать всё прямо на месте. Уже сегодня:

- на Международной космической станции работает FDM-принтер для инструментов и запчастей,

- Тестируется печать из реголита — лунного грунта, чтобы строить базы на Луне,

- Рассматривается 3D-печать как способ создания цельных элементов для ракет.

Прогнозируется, что в будущем колонии на Луне и Марсе будут печатать здания и оборудование из местных материалов, что сделает космическое строительство автономным.

Полная кастомизация: производство под каждого клиента

Традиционная индустрия работает по принципу массовости: миллионы одинаковых товаров, где кастомизация — роскошь. 3D-печать ломает этот подход/ Представим такой пример из будущего:

- вы приходите в магазин обуви,

- сканируете стопу,

- принтер за час создаёт идеальную пару кроссовок именно для вас.

Также будет работать и медицина:

- импланты, идеально подходящие по анатомии пациента,

- лекарства с персонализированными дозировками,

- индивидуальные ортопедические стельки, печатаемые прямо в аптеке.

Эта философия называется Mass Customization — массовая персонализация. Она позволит компаниям зарабатывать больше, а клиентам получать уникальные продукты по цене серийных.

Искусственный интеллект + 3D-печать = умные фабрики

Следующий шаг — интеграция 3D-печати с искусственным интеллектом. Сегодня проектирование изделий — сложный процесс, требующий команд инженеров.

В будущем ИИ будет:

- автоматически проектировать детали с оптимальной формой,

- подбирать материалы под нагрузку и условия эксплуатации,

- управлять принтерами в реальном времени.

Это приведёт к созданию полностью автономных фабрик, где человеческое участие сведётся к минимуму. Заводы будущего будут напоминать серверную комнату, где ряды принтеров работают без остановки, а ИИ распределяет задачи между ними.

Роботы и дроны как печатники

Ограничение нынешних принтеров — их стационарность и относительно небольшой размер рабочей зоны. Но уже сегодня разрабатываются роботы-печатники, которые могут перемещаться в пространстве и печатать огромные объекты:

- дроны, создающие мосты из композитов,

- строительные роботы, печатающие небоскрёбы,

- автономные системы для ремонта кораблей прямо в море.

Это приведёт к тому, что границы между заводом и строительной площадкой сотрутся: производство будет происходить там, где это нужно, без транспортировки.

Новые материалы: от наноструктур до живых тканей

Материалы — главный драйвер развития аддитивных технологий. Уже сегодня существуют:

- сверхлёгкие композиты с углеродным волокном,

- биоразлагаемые пластики для экологии,

- жаропрочные сплавы для авиации и космоса.

Прогнозируется, что в будущем появятся умные материалы, способные менять свойства в зависимости от условий. Только представьте:

- крыло самолёта, которое само «подстраивается» под турбулентность,

- медицинский имплант, который растворяется после выполнения своей функции,

- строительные материалы, которые сами восстанавливают повреждения.

Особое направление — биопринтинг. Учёные работают над созданием полноценных органов: сердца, почек, печени. Возможно, через 10–15 лет это решит проблему дефицита доноров.

Революция в еде: печать продуктов питания

Да, 3D-печать коснётся и еды. Сегодня уже существуют принтеры, которые печатают:

- шоколадные фигуры,

- мясные продукты на растительной основе,

- уникальные блюда высокой кухни.

В будущем:

- рестораны будут печатать блюда прямо на глазах у гостей,

- в космосе и экстремальных условиях питание будет создаваться из концентратов,

- диетологи смогут формировать рацион с точностью до миллиграмма питательных веществ.

Компании вроде Redefine Meat и Natural Machines уже активно работают в этом направлении.

Влияние на мировую экономику

3D-печать изменит не только производство, но и глобальные цепочки поставок. Сегодня товары изготавливаются на фабриках в Китае, перевозятся по всему миру и хранятся на складах. В будущем логистика будет выглядеть иначе:

- клиент заказывает товар онлайн,

- файл отправляется на ближайший 3D-завод,

- изделие печатается локально, без транспортировки и складов.

Это означает:

- сокращение транспортных расходов,

- снижение зависимости от глобальных кризисов,

- рост числа малых локальных предприятий.

Мир перейдёт от централизованных гигантов к децентрализованной сети фабрик, соединённых цифровыми платформами.

Риски и вызовы

Любая революция несёт не только возможности, но и угрозы. 3D-печать не исключение.

- Пиратство и авторские права

Если любой может напечатать товар по цифровой модели, компании теряют контроль над интеллектуальной собственностью.

Это создаст новую волну конфликтов, как когда-то в музыке и кино с появлением торрент-трекеров. - Оружие и безопасность

Уже сегодня в интернете можно найти файлы для печати огнестрельного оружия.

В будущем государствам придётся решать, как контролировать такие риски. - Безработица в традиционных отраслях

Автоматизация и децентрализация производства могут лишить работы миллионы людей на фабриках и складах.

Потребуются новые профессии и программы переподготовки. - Сертификация и стандарты

Продукция из принтера должна быть безопасной.

Особенно важно это для медицины и авиации, где любая ошибка смертельно опасна.

2030-е и дальше: прогноз на будущее

Эксперты выделяют несколько ключевых этапов развития на ближайшие 10–20 лет:

- 2025–2030 — массовая металлопечать и интеграция в автомобильную промышленность, рост биопринтинга для медицины.

- 2030–2040 — напечатанные органы для трансплантации, космические принтеры на Луне и Марсе, массовая кастомизация потребительских товаров.

- 2040+ — переход к молекулярной печати, когда объекты создаются из атомов и молекул по принципу нанотехнологий.

К середине XXI века 3D-печать может стать основным способом производства большинства изделий.

Человечество в мире аддитивной революции

3D-печать — это не просто технологический инструмент. Это философия, которая меняет само понятие «производства». Мы переходим от мира, где товары создаются на далёких фабриках и транспортируются по всему миру, к миру, где каждый город, каждая мастерская и даже каждый дом может быть фабрикой.

В будущем:

- у каждого человека будет персональный «домашний завод»,

- дети будут учиться проектировать вещи так же, как сегодня учатся писать и читать,

- границы между потребителем и производителем исчезнут.

Итог: новый мир слой за слоем

Мы начали этот путь с наблюдения за природой, которая миллионы лет создаёт структуры, добавляя материал слой за слоем. Сегодня человечество научилось делать то же самое — только с металлом, пластиком, биоматериалами и даже пищей. Каждый слой, нанесённый принтером, — не просто часть изделия. Это шаг к новому миру, где производство становится умным, экологичным и доступным.

История аддитивных технологий — это история нашей эволюции как создателей.

Мы больше не ограничены инструментами прошлого. Впереди — эпоха, когда о будущем можно будет не просто помечтать, его можно будет напечатать.

Почему 3D-печать — больше, чем технология

Когда мы смотрим на 3D-принтер, который медленно, слой за слоем, создаёт предмет, легко воспринять это как просто ещё одну инновацию, очередное изобретение инженерной мысли. Но если оглянуться на весь путь, который мы прошли — от древнего гончарного круга до печатных ракетных двигателей, от первых смелых идей Чака Халла до лунных проектов NASA и «Роскосмоса» — становится ясно: аддитивные технологии — не просто современная техника, это новая философия человечества.

От разрушения к созиданию

Тысячелетиями мы создавали вещи, отнимая у природы. Мы рубили леса, добывали руду, высекали камень, строгали дерево, срезали лишнее, пока не оставался лишь «правильный» кусок. Это был путь разрушения: чтобы получить одно изделие, приходилось уничтожать десятки килограммов сырья.

3D-печать меняет саму суть процесса. Вместо того чтобы убирать лишнее, мы добавляем только нужное. Каждый слой — это не акт разрушения, а акт созидания. В этом глубинный смысл аддитивных технологий: они возвращают нас к гармонии с природой, которая сама всегда строит слой за слоем — будь то раковина улитки, кольца дерева или кристалл соли.

Технология, которая возвращает контроль

Традиционная промышленность сделала нас зависимыми от огромных корпораций и цепочек поставок. Всё производилось далеко от потребителя, миллионы товаров перевозились через океаны, и человек оказался просто покупателем, не имеющим ни малейшего влияния на то, что он потребляет. 3D-печать меняет правила игры.

Теперь любой может:

- создать уникальную вещь,

- напечатать запасную деталь, не дожидаясь поставки,

- стать не только потребителем, но и создателем.

Это возвращение контроля в руки людей. В будущем каждый дом сможет стать маленькой фабрикой, а каждый человек — мастером и предпринимателем.

Эпоха идей, а не фабрик

Раньше для создания нового продукта нужно было строить завод, покупать оборудование, нанимать сотни работников. Теперь главным активом становится идея, а не фабрика.

Чтобы запустить производство, достаточно:

- компьютерной модели,

- принтера,

- материала.

Всё остальное — вопрос цифровой логистики. Файлы могут передаваться через интернет, а печататься локально — в любой точке мира. Это значит, что мир будущего будет зависеть не от того, у кого больше станков, а от того, у кого более сильные идеи и смелые проекты.

Новая этика: ответственность за форму и содержание

Когда технологии становятся доступными каждому, возникает вопрос ответственности.

3D-печать позволяет создать как полезную вещь, так и опасный объект, например оружие.

В будущем человечеству придётся выработать новую этику, где каждый из нас отвечает за то, что он создаёт.

Эта этика коснётся и бизнеса. Компании уже не смогут оправдываться словами «мы просто производим товар». Каждый напечатанный продукт будет нести в себе отпечаток ценностей и намерений создателя.

Человек как творец

В философском смысле 3D-печать возвращает нас к истокам — к моменту, когда человек впервые взял в руки камень и начал создавать. Но теперь у нас в руках не примитивные орудия, а технологии, способные воплотить любую мысль в материю. Это колоссальная ответственность и одновременно величайший шанс.

Каждый слой, который наносит принтер, — это символ человеческой эволюции.

Мы больше не просто потребляем мир — мы его создаём. И в этой способности — наш следующий шаг как вида.

Будущее слой за слоем

Если представить историю аддитивных технологий как печать изделия, то:

- первые ремесленные техники — это базовый слой,

- Чак Халл и SLA — первые очертания формы,

- RepRap и Maker Movement — детали, придающие изделию характер,

- металлопечать и биопринтинг 2010-х — укрепляющий каркас,

- будущее 2030-х и 2040-х — финальные штрихи.

Мы ещё далеки от завершения этой «печати». Сегодня человечество находится в середине процесса — и то, каким будет финальный результат, зависит от нас.

Философия добавления

Аддитивные технологии — это не только про промышленность, медицину или космос.

Они учат нас новому способу думать. Вместо того, чтобы убирать, разрушать, сокращать, мы учимся добавлять:

- знание,

- ценность,

- красоту.

Это философия созидания, которая выходит далеко за пределы заводов. Она может стать основой для нового общества — общества, где каждый человек не просто живёт, а вносит свой слой в общее будущее. И каким оно будет, оправдаются ли прогнозы и ожидания, покажет только время.

Автор рубрики

Ирина Заречнева, менеджер компании 3D-ПРОФИ.

Контакт для вопросов и пожеланий:

- тел.: +7 903 995 6196

- e-mail: 3d.profi22@gmail.com