3D-печать в промышленности России и Алтайского края выходит на новый уровень. КАМАЗ ускоряет ремонт и снижает издержки, «Газпром нефть» использует 3D-детали в Арктике, «Северсталь» решает задачи импортозамещения, а «Тонар Плюс» создаёт прототипы для новых продуктов. Реальные примеры внедрения аддитивных технологий, результаты и перспективы развития.

- Аддитивные (3D) технологии для ремонта оборудования и выпуска экспериментальной продукции

- 3D-печать для модернизации и работы в экстремальных условиях

- «Северсталь» печатает запчасти для импортного и отечественного оборудования

- ООО «Тонар Плюс» использует 3D-технологии для создания прототипов

- Автор рубрики

Аддитивные (3D) технологии для ремонта оборудования и выпуска экспериментальной продукции

ПАО «КАМАЗ» — флагман внедрения 3D-технологий. В начале 2025 года завод двигателей с помощью двух комплектов 3D-принтеров оптимизировал свои производственные линии.

Ольга Брелякова, заместитель главного инженера по развитию, в своем интервью на сайте компании «КАМАЗ» рассказала о причинах этого решения: «Согласно мировой практике, до 60% поломок оборудования случаются из-за ошибок в техническом обслуживании. Главная потеря времени при восстановлении — это ожидание поставок запчастей, и только затем — диагностика и ремонт». На предприятии считают, что применение 3D-печати позволяет сократить время и сэкономить финансы.

С помощью принтеров в компании налажено производство различных пластиковых деталей: печатаются заглушки, фиксаторы, корпуса, держатели и другие элементы. 3D-технологии также применяют для изготовления прототипов и малых партии изделий для тестирования. Специалисты предприятия отмечают особую ценность 3D- печати — есть возможность выпускать детали, снятые с производства и предотвращать простой оборудования. Среди конкретных примеров — производство звеньев для кабелеукладчиков, держателей для инструмента и форсунок для системы водяной завесы в окрасочной камере.

3D-печать для модернизации и работы в экстремальных условиях

«Газпром нефть» более года успешно применяет 3D-печать для оснащения своих нефтепромыслов, в том числе в условиях Заполярья. Этот проект является частью масштабной корпоративной программы по развитию сервисов 3D-печати. Уже сейчас изготовлено более 3,5 тысячи деталей из металла и пластика.

Технология используется на промыслах, заводах, бункеровщиках и ледоколах компании. Как поясняет в интервью на сайте компании генеральный директор ООО «Газпромнефть-Заполярье» Владимир Крупеников «с помощью трехмерной печати и 3D-принтера удается ускорить сроки поставки комплектующих и обслуживания оборудования — как следствие, оптимизация логистических затрат и повышение продуктивности работы техники без простоев на ремонт и модернизацию». Специалисты отмечают, что применение аддитивных (3D) технологий открывает новые перспективы в реализации труднодоступных проектов в Арктике.

«Северсталь» печатает запчасти для импортного и отечественного оборудования

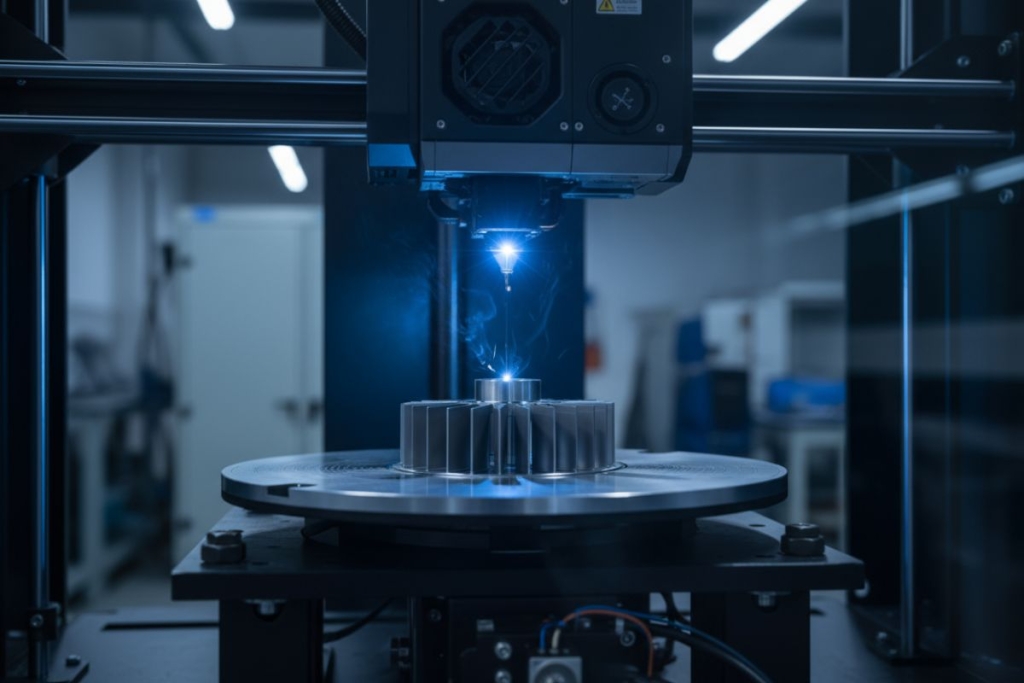

На Аддитивном конгрессе, проходившем в Москве в сентябре 2025 года, представитель ПАО «Северсталь» Артем Помазан, рассказал, как с помощью 3D-печати удается решать вопросы импортозамещения. В компании еще в 2018 году было принято революционное решение по освоению аддитивных технологий и закупке первого для FDM-печати. Эксперимент оказался успешным, и через 2 года был закуплен уже принтер с технологией SLM- печати. За эти годы на предприятии проработали полный цикл производства от этапа отбора детали (решение о принципиальной возможности ее напечатать) до запуска в серийное производство.

Сейчас компания производит из металлического порошка как запланированные серийные продукты (вертлюги, шестерни, сопла), так и детали для аварийных поставок с целью ремонта (зубчатые колеса для энергопривода, лампы двигателя, втулки-шлицевые и т.д.). На мероприятии специалист поделился информацией о времени печати и материалах печати деталей. К примеру, три сепаратора для подшипников печатаются 3 часа, а 3 сопла можно напечатать за 11 часов (на фото).

Своевременное внедрение аддитивных (3D) технологий на предприятии существенно снизило зависимость импортных запчастей.

ООО «Тонар Плюс» использует 3D-технологии для создания прототипов

Региональный пример интеграции 3D-технологий в процесс разработки — опыт компании ООО «Тонар плюс».Предприятие на протяжении 37 лет разработало и выпустило более 3 000 различных наименований товаров для охоты, рыбалки и туризма, но продолжает активно выводить на рынок новые продукты.

Как пояснил заместитель директора по развитию Евгений Ильченко, на заводе функционирует свое конструкторское бюро. В процессе запуска нового изделия с помощью собственного 3D-принтера создается точный прототип пластиковых деталей, входящих в конструкцию изделия. Это позволяет произвести все доработки конструкции на этапе опытного образца, минимизируя риски и сокращая время. В дальнейшем серийный выпуск продукции осуществляется на высокопроизводительных термопластавтоматах.

А как на вашем предприятии применяются аддитивные (3D) технологии?

Приглашаем к активному участию: делитесь своим опытом, задавайте вопросы и предлагайте темы для обсуждения.

В следующем материале в рубрике «ЗD в промышленности»— 3D-фотополимерная печать. Раскроем плюсы и минусы фотополимерной аддитивной технологии.

Автор рубрики

Ирина Заречнева, менеджер компании 3D-ПРОФИ.

Контакты для вопросов и пожеланий:

e-mail: 3d.profi22@gmail.com

тел.: +7 903 995 6196