Высокопрочные функциональные детали, напечатанные на 3D-принтере из пластиковой нити, сегодня работают в авиационных шасси, выдерживают высокие температуры в подкапотном пространстве автомобилей и используются в качестве оснастки на машиностроительных заводах. Давайте разберем, как технология FDM, зародившаяся в гаражах энтузиастов, стала серьезным инструментом для промышленности.

- Что такое FDM-печать?

- Где применяется FDM-печать

- Прототипирование и проектирование

- Производство и промышленность

- Образование и наука

- Медицина и стоматология

- Архитектура и строительство

- Автомобильная и аэрокосмическая промышленность

- Искусство, дизайн и мода

- Сувенирная продукция и маркетинг

- Материалы для FDM-печати: как выбрать пластик для производственных задач

- Современные тренды: куда движется промышленная FDM-печать

- Применения FDM-печати в российской и алтайской промышленности

- Плюсы и минусы FDM-печати в промышленности

- Плюсы:

- Минусы:

- Автор рубрики

Что такое FDM-печать?

FDM (Fused Deposition Modeling) — самый популярный и доступный метод 3D-печати, открытый в 1988 году. Любопытно, что эта технология (самая простая из трех известных на сегодняшний день) возникла позже своих аналогов — SLA (стереолитография – печать фотополимерами) и SLS (Selective Laser Sintering — технология селективного лазерного спекания). Историю открытия и развития 3D-печати мы описывали ранее. Но хочется подчеркнуть интересный момент: появление FDM-печати напрямую связано с личной историей изобретателя. Авиационный инженер Скотт Крамп, в поисках простого способа изготовить игрушку для дочери, использовал принцип горячего клеевого пистолета, нанося пластик слой за слоем. Именно эта идея и легла в основу технологии FDM.

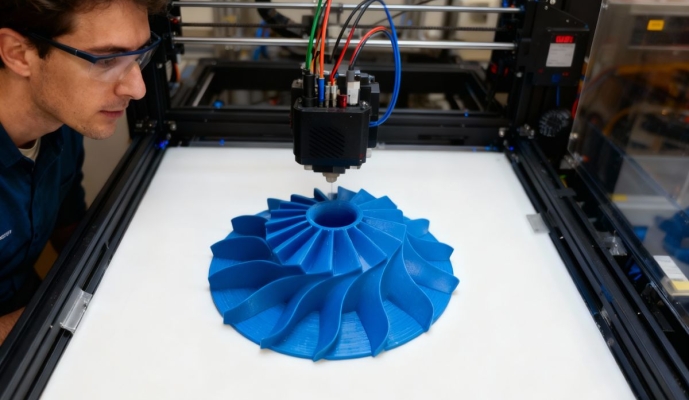

Принцип ее работы прост: пластиковая нить (филамент) подается в экструдер, где плавится, а дальше печатающая головка, как кондитерский шприц, послойно выдавливает расплавленный материал, формируя деталь.

Этот метод, также известный как FFF (Fused Filament Fabrication), лежит в основе огромного количества 3D-принтеров — от недорогих настольных моделей до сложных промышленных комплексов. Именно с FDM-печати в большинстве случаев начинается знакомство с аддитивными технологиями.

Благодаря своей универсальности и низкой стоимости она нашла применение практически во всех сферах жизни.

Где применяется FDM-печать

Прототипирование и проектирование

Это исторически первая и до сих пор главная сфера применения FDM.

Функциональное прототипирование: создание деталей для проверки сборки, геометрии, работы механизмов.

Концептуальные модели: быстрое и дешевое изготовление моделей для демонстрации идеи заказчику или на совещании.

Эргономичные тесты: печать корпусов устройств, рукояток, чтобы «пощупать» их удобство.

Производство и промышленность

FDM все чаще используется не только для прототипов, но и в конечном производстве.

Оснастка и инструмент: изготовление кондукторов, шаблонов для сверления, захватов для роботов, пресс-форм для литья силикона. Это значительно ускоряет и удешевляет производственный процесс.

Мелкосерийное производство: печать ограниченных партий деталей, когда изготовление традиционными методами (например, литьем) нерентабельно.

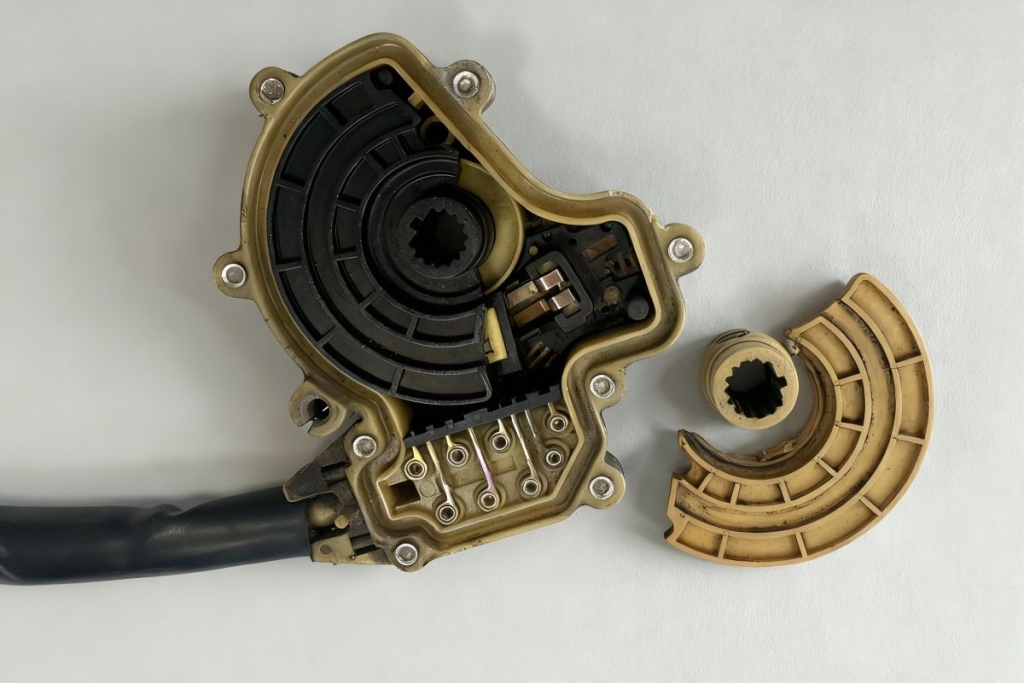

Запасные части и ремонт: быстрое изготовление снятых с производства или труднодоступных запчастей для станков, оборудования или даже бытовой техники (производство на заказ).

Образование и наука

Обучение: широко используется в школах, вузах и кружках для наглядного изучения 3D-моделирования, дизайна и принципов аддитивных технологий.

Наглядные пособия: печать моделей молекул, анатомических срезов, археологических артефактов, географических рельефов.

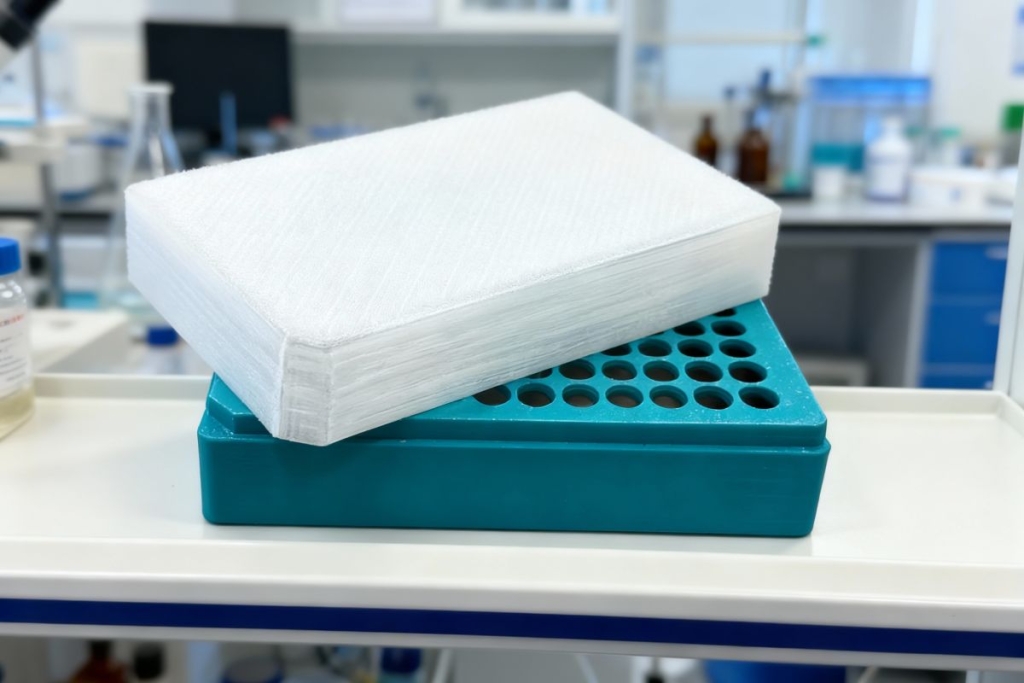

Научные исследования: создание корпусов для экспериментальных установок, специализированных держателей и деталей.

Медицина и стоматология

Используются биосовместимые материалы (например, PLA, PEEK, ULTEM).

Анатомические модели: печать точных копий органов пациента на основе данных КТ или МРТ для планирования сложных операций.

Хирургические шаблоны: изготовление индивидуальных направляющих для точного свершения костей или установки имплантов.

Протезирование и ортезирование: создание недорогих, легких и индивидуальных корсетов, протезов кисти и других вспомогательных устройств.

Стоматология: производство моделей челюстей, капп, временных коронок и мостов.

Архитектура и строительство

Архитектурные макеты: быстрое и детализированное создание масштабных моделей зданий и городской застройки.

Концептуальные модели: визуализация будущего объекта для заказчиков и инвесторов.

Строительство: эксперименты по печати крупногабаритных строительных конструкций с использованием специальных FDM-принтеров и бетонных смесей.

Автомобильная и аэрокосмическая промышленность

Здесь часто используются инженерные и высокопрочные материалы (ABS, Nylon, PC, композиты с углеволокном).

Автомобилестроение: прототипы деталей салона и экстерьера, оснастка, кронштейны, корпуса для гоночных болидов (где важна легкость и прочность).

Аэрокосмос: производство неответственных деталей интерьера самолетов, корпусов для спутникового оборудования, технологической оснастки. Главное преимущество — снижение веса без потери прочности.

Искусство, дизайн и мода

Дизайн продукции: создание прототипов светильников, посуды, мебельной фурнитуры.

Искусство и скульптура: печать художественных инсталляций, статуэток, сложных скульптур, которые трудно или невозможно сделать вручную.

Мода: производство бижутерии, аксессуаров, элементов одежды и даже обуви.

Бытовой дизайн и кастомизация: изготовление держателей для телефона, органайзеров, чехлов и других полезных в быту вещей, персонализированных под нужды пользователя.

Сувенирная продукция и маркетинг

Подарки и сувениры: печать персонализированных брелоков, статуэток, моделей по фотографии.

Маркетинговые материалы: создание нестандартных рекламных конструкций и макетов для выставок.

Почему же FDM-печать стала самой популярной? Главным преимуществом FDM-печати остается низкая стоимость как самих принтеров, так и расходных материалов. Технология хорошо изучена и понятна. Кроме того, в отличии от SLA-печати она может быть использована без особых ограничений по безопасности: большинство материалов нетоксичны и не требуют особых условий использования. Большой спектр материалов позволяет подобрать подходящий по цене и качеству вариант.

Материалы для FDM-печати: как выбрать пластик для производственных задач

Простота процесса не должна вводить в заблуждение, потенциал FDM-печати для промышленности и сельского хозяйства, огромен. Ключевое преимущество FDM — широкий выбор материалов, каждый из которых обладает уникальными свойствами для решения конкретных инженерных задач. Расскажем о некоторых из них.

PLA (полилактид): идеален для начала работы — создания макетов и концепт-моделей. Легко печатается, но имеет низкую термостойкость и прочность. Поэтому не подходит для функциональных деталей с нагрузкой.

ABS (АБС-пластик): классический инженерный пластик. Прочный, ударопрочный и термостойкий. Его главный минус — склонность к деформации (короблению) при печати, что требует принтера с подогреваемой камерой. В промышленности можно использовать для печати корпусов, функциональных прототипов.

PETG (ПЭТГ): золотая середина между PLA и ABS. Обладает хорошей прочностью, химической стойкостью и легко печатается. Подходит для изготовления функциональных деталей, корпусов приборов и при соблюдении определенных правил даже изделий, контактирующих с пищей.

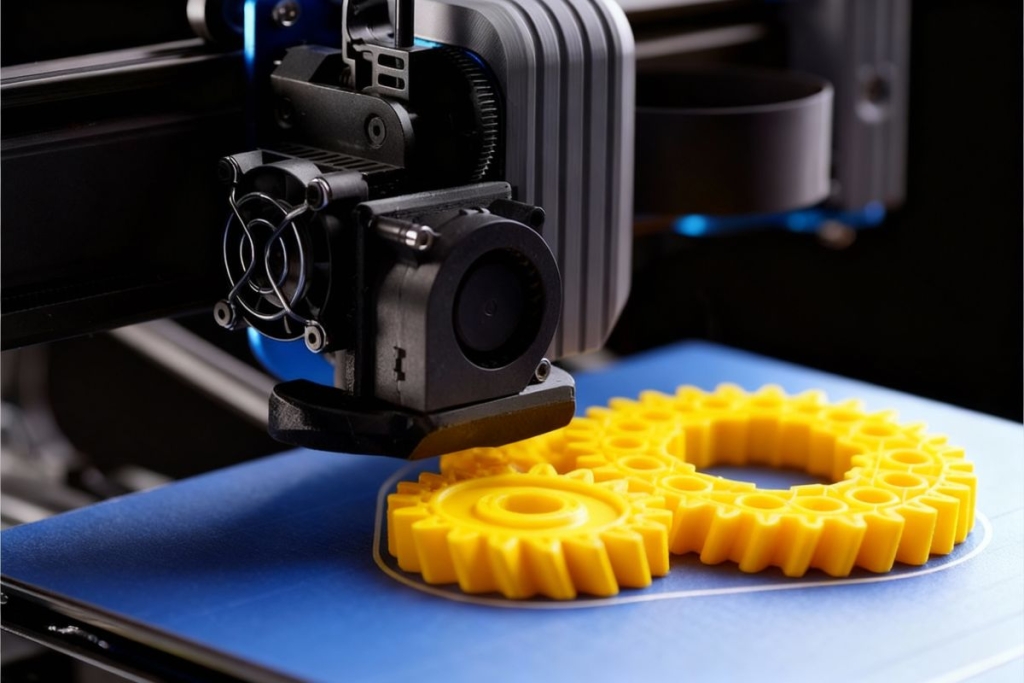

Нейлон (PA): высокопрочный, износостойкий и гибкий материал. Детали из нейлона выдерживают значительные механические нагрузки, что делает его пригодным для изготовления шестерен, втулок и функциональных защелок.

Нейлон армированный с углеводородным волокном: более прочный, в сравнении с нейлоном материал. Характеризуется высокой износостойкостью и подходит для высоконагруженных условий эксплуатации и высокого износа. Однако применение этого материала требует сопла, изготовленного из износостойкого материала – нержавеющей или закаленной стали.

TPU (ТПУ): гибкий и эластичный материал, своего рода «резина» для 3D-принтера. Используется для печати уплотнителей, амортизаторов, противоскользящих накладок и прочных чехлов. Отлично подходит для изготовления зубчатых зацеплений, выполняющих функцию демпфера.

Высокотемпературные пластики (PEEK, ULTEM): Флагманы промышленной FDM-печати. Обладают исключительной прочностью, термостойкостью (выше 200°C) и химической стойкостью. Применяются в аэрокосмической и медицинской отраслях, энергомашиностроении. Но требуют дорогих специализированных принтеров с высокотемпературными экструдерами и закрытой камерой. Также необходимы износостойкие сопла и оборудование для постобработки напечатанных изделий. Кроме того, эти материалы в разы дороже других видов пластика.

Современные тренды: куда движется промышленная FDM-печать

Еще недавно 3D-принтер ассоциировался с цветными брелоками и хрупкими прототипами. Но сегодня технология FDM взрослеет на глазах, превращаясь из инструмента энтузиастов в серьезного игрока на производственной сцене. Движение идет по всем фронтам — от материалов до экономики.

На смену обычным пластикам приходят композиты. Филаменты, усиленные углеродом или стекловолокном, стирают границу между «распечаткой» и промышленной деталью. Они предлагают уникальный союз легкости и прочности, конкурирующей с металлом. Таким образом открывается дорога к печати жестких и облегченных узлов для авиации и автопрома.

Параллельно решается проблема скорости. Новые FDM-системы все меньше напоминают неторопливых кустарников. Мощные экструдеры и интеллектуальные системы мониторинга многократно ускоряют процесс, не жертвуя качеством. Для промышленных линий успешность печати превышает 95% — это уже не прототипирование, а серийное производство.

Меняется и экологический след технологии. В тренде — переработанные и биоразлагаемые полимеры, такие как PHA. А настоящий прорыв в стоимости сулит печать гранулированным сырьем вместо классического филамента. Это в разы снижает расходы на крупногабаритные изделия.

Но, пожалуй, главный тренд — это стирание границ. FDM все реже существует в вакууме. Теперь это лишь первый этап в гибридном процессе. Пластиковую основу доводят до кондиции на фрезерном ЧПУ для ювелирной точности, покрывают металлом через гальванику или упрочняют эпоксидными смолами. Рождается новый гибрид — деталь, которая использует сильные стороны каждой технологии. В итоге создается продукт, немыслимый еще несколько лет назад.

Применения FDM-печати в российской и алтайской промышленности

Аддитивные технологии, так или иначе, сейчас применяют на многих промышленных предприятиях. В одних ситуациях это изготовление прототипа для литья, в других сканирование имеющейся детали, с целью дальнейшей доработки, а порой это реальное изделие, которое становится частью оборудования или готового товара.

К примеру, на предприятии «Воронежсинтезкаучук», входящем в состав крупнейшей российской нефтехимической компании «СИБУР Холдинг» центр аддитивных технологий создали еще в 2019 году. Тогда же начали печатать детали из FDM-принтере и сразу увидели выгоду.

Одно из первых изделий — обводной ролик конвейерной ленты. Оригинал был изготовлен из стали. Появилась проблема: когда по конвейеру шел каучуковый продукт в брикетах, для упаковки в пленку, ролик периодически провоцировал застревание, так как подшипниковое гнездо износилось. Необходимо было заказывать новый либо попробовать современный вариант. На предприятии напечатали ролик ABS-пластиком, предварительно увеличив диаметр. Специалистам удалось сократить вес изделия, решить проблему с застреванием брикетов на линии и минимизировать возможность повреждения упаковочной пленки.

Сейчас аддитивные центры созданы в нескольких предприятиях «СИБУР Холдинга» и подобных примеров применения 3D-печати уже около 30 тысяч.

В «Северстали» начали изучать аддитивные технологии еще в 2016 году и начали также с FDM-печати. Теперь на предприятиях холдинга 3D-печать используется повсеместно, в основном это, конечно, печать металлом (SLS). Что касается FDM-печати, ее по-прежнему применяют для быстрой замены небольших и некритичных деталей.

Также технология 3D-печати активно используется для оптимизации производственных процессов в автомобилестроении. На КАМАЗе 3D-печать оснастки для литья сократила время подготовки на 40%: используется материала PETG, армированный стекловолокном. В ГАЗ Group прототипирование деталей интерьера с применением FDM-технологии позволило снизить затраты на 50% по сравнению с традиционной CNC-фрезеровкой.

Кроме того, российские автопроизводители активно переходят на 3D-печать, когда серия партии до 1 000 единиц.

В Алтайском крае предприятия также применяют FDM-печать для решения производственных задач. Как пояснил инженер компании «3D ПРОФИ» Олег Доженков, чаще всего они обращаютсяс целью создания прототипов либо деталей, которые сложно купить в оригинальном исполнении: дорого (нужно покупать весь узел), либо долго ждать поставки.

К примеру, из АБС — прочного, ударостойкого пластика, отлично выдерживающего высокие температуры и механические нагрузки — печатали корпуса для электроники, ручки инструментов, детали для автомобилей. Один из свежих примеров — печать для КГБУЗ «Консультативно — диагностический центр Алтайского края» — термоустойчивого штатива.

Поскольку нейлон очень прочный, гибкий и износостойкий материал, устойчивый к истиранию, нагреву, химии он применяется для механических деталей, которые работают под нагрузкой и трением. К примеру, для Павловского деревообрабатывающего комбината из нейлона был напечатан корпус сепаратора для ролика.

Материал PETG — золотая середина между PLA и ABS: прочный, гибкий, устойчив к химии и ультрафиолету, не коробится при печати. Подходит для деталей, которые будут использоваться на улице. Именно его использовали для печати крышки блока предохранителя для ТД «Автохит».

Существенно сократило время простоя оборудования печать прижимной планки и пружинного блока из гибкого и эластичного пластика TPU Total Pro GF-10 в компании «Алтай тара» и т.д.

Примеров множество, каждый из них это отдельная история оптимизации производственного процесса.

Плюсы и минусы FDM-печати в промышленности

Плюсы:

• Доступность и стоимость: самое доступное оборудование и материалы среди промышленных 3D-технологий.

• Широкий спектр материалов: от стандартных PLA и ABS до высокоэффективных PEEK и композитов.

• Прочность и функциональность: детали успешно выдерживают механические и термические нагрузки.

• Крупногабаритное производство: промышленные FDM-принтеры позволяют создавать детали размером до 1 кубического метра и более.

Минусы:

• Ступенчатость поверхностей: из-за послойной печати наклонные поверхности имеют характерные «ступеньки», что может требовать постобработки.

• Анизотропия свойств: прочность детали вдоль слоев печати может быть ниже, чем поперек.

• Необходимость поддержек: для моделей со сложной геометрией требуются поддерживающие структуры, которые увеличивают расход материала и время на постобработку.

Несмотря на определенные минусы, FDM-печать прочно заняла свою нишу в промышленном производстве. Теперь она не только для прототипов, это может быть важнейшая производственная деталь или даже часть заводского станка. Сегодня FDM-печать — технология для создания функциональных деталей, оснастки и даже мелкосерийной продукции. Ее эволюция в сторону высокопрочных материалов, автоматизации и интеграции в гибридные цепочки делает FDM стратегически важным инструментом для сокращения издержек и ускорения вывода продукции на рынок.

В следующий раз в рубрике — SLM–печать. Разберем самый сложный тип печати, расскажем о его применении в промышленности и перспективах его дальнейшего развития в России.

Автор рубрики

Ирина Заречнева, менеджер компании 3D-ПРОФИ.

Контакты для вопросов и пожеланий:

e-mail: 3d.profi22@gmail.com

тел.: +7 903 995 6196