Печать металлом — технология для создания полноценных, высоконагруженных деталей, которые летают в космос, работают в турбинах авиадвигателей, помогают энергоснабжению. Давайте разберемся, какие виды 3D-печати металлом существуют сегодня и как технология, родившаяся в научных лабораториях, перевернула представление о проектировании и производстве сложнейших металлических компонентов. Сможет ли 3D-печать металлом составить серьезную конкуренцию классической фрезеровке и литью? Чем она отличается от FDM-печати и SLS-печати, о которых мы рассказывали ранее?

- Как появилась 3D-печать металлом

- Методы 3D-печати металлом

- I. Порошковые методы (работа с «металлической мукой»)

- 1. Селективное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS)

- 2. Электронно-лучевая плавка (EBM)

- 3. Струйная 3D-печать металлом (Binder Jetting)

- II. Метод направленного осаждения (напыление/плавление материала в заданной точке —DED)

- Где применяется 3D-печать металлом? Реальные кейсы из мировой и российской практики

- Аэрокосмическая промышленность

- Энергетика и тяжелое машиностроение

- Плюсы и минусы 3D-печати металлом в промышленности

- Будущее производства: конкуренция или симбиоз? 3D-печать металлом или фрезеровка и литье?

- Не конкуренция, а перераспределение задач

- Конкурентные преимущества 3D-печати, изменившие рынок:

- Прогнозы, основанные на истории внедрения 3D-печати в мире

- Автор рубрики

Как появилась 3D-печать металлом

Всем известная FDM-печать — демократичный и универсальный инструмент с применением пластика, когда принтер послойно создает необходимую деталь. При печати металлом также применяется послойный принцип. Это не внезапное изобретение, а результат эволюции технологий, объединения нескольких инженерных дисциплин и ответ на запросы высокотехнологичных отраслей.

Можно сказать методы 3D-печати металлом стали возможны благодаря слиянию трех областей:

*Стереолитография (SLA): первая технология 3D-печати, которая доказала принцип послойного создания объектов из цифровой модели.

*Порошковая металлургия: столетиями известный процесс спекания металлических порошков в формах под давлением и температурой.

*Лазерные технологии: мощные лазеры, разработанные для резки, сварки и гравировки металлов.

Задача была в том, чтобы объединить эти принципы: использовать лазер для избирательного спекания металлического порошка слой за слоем, как в SLA.

В 1994-1995 годы немецкие ученые из Института лазерных технологий Фраунгофера разработали и запатентовали процесс селективного лазерного плавления (SLM). Ключевое отличие от простого спекания — лазер полностью расплавлял металлический порошок, создавая плотные, беспористые детали с механическими свойствами, сравнимымыми с литыми.

Почти одновременно в Техасском университете (США) Карл Декард, работавший над селективным лазерным спеканием (SLS) полимеров, также экспериментировал с металлами. Однако его метод часто требовал использования металлических порошков со связующим полимером (так называемые «биметаллические порошки»), которые затем требовали дополнительной термообработки с целью удаления связующего и пропитки другим металлом (например, бронзой) для достижения полной плотности.

В 1999-2005 годы немецкие компании SLM Solutions и EOS (Electro Optical Systems) стали первыми, кто начал коммерциализацию метода. Они выпустили первые промышленные установки для печати металлом (EOSINT M 250).

Параллельно в Швеции (Chalmers University of Technology и позже компания Arcam) разработали альтернативный метод — электронно-лучевую плавку (EBM). Вместо лазера здесь используется мощный электронный луч в вакууме. Это сделало технологию особенно привлекательной для тугоплавких металлов, таких как титан, что сразу заинтересовало аэрокосмическую отрасль.

Технология печати металлом не просто появилась, как научный факт, она была ответом на запрос аэрокосмической отрасли, медицины, автомобилестроения и промышленности.

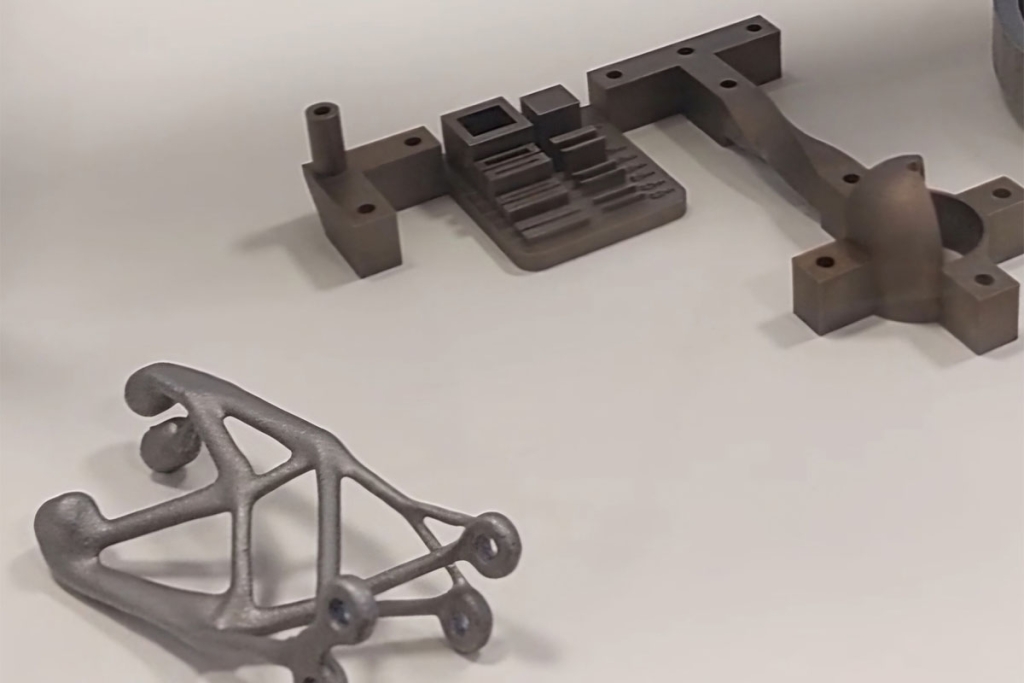

Методы 3D-печати металлом

В настоящее время под «3D-печатью металлом» понимают в основном четыре метода.

Принцип один: деталь создаётся послойно на основе цифровой 3D-модели. Разница — в способе «склеивания» металлических частиц в прочный монолит. Условно технологии можно разделить на две большие группы: порошковые и направленного напыления.

I. Порошковые методы (работа с «металлической мукой»)

Здесь основой является мелкодисперсный порошок из стали, титана, алюминия, никелевых сплавов и других материалов.

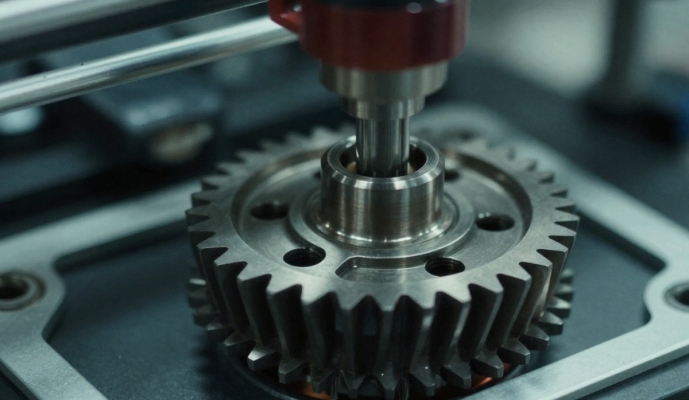

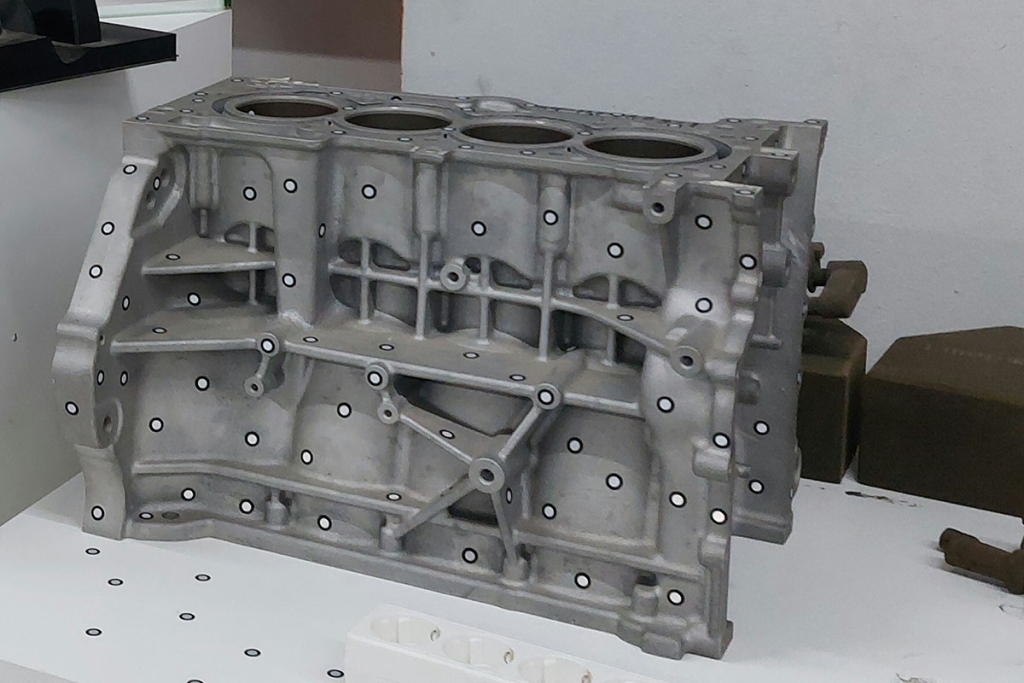

1. Селективное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS)

• Как работает: мощный лазерный луч, как тончайшая кисть, точечно и последовательно расплавляет частицы металлического порошка в каждом слое согласно модели. После нанесения слоя порошка процесс повторяется. Деталь «вырастает» в камере с инертным газом (обычно аргон).

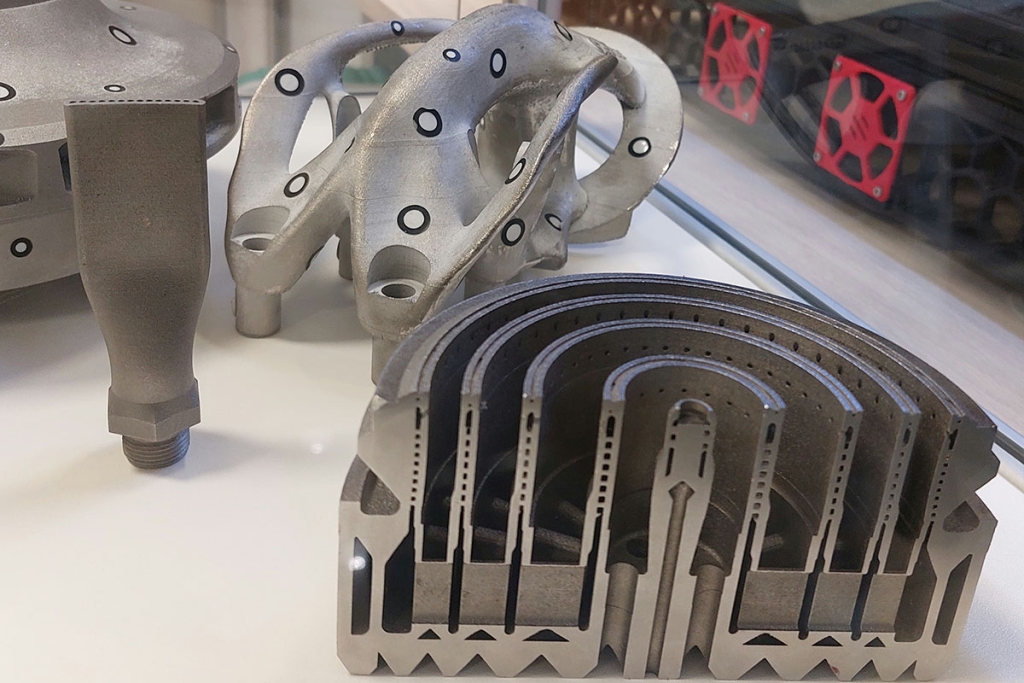

• Чем отличается: даёт высочайшую точность и детализацию. Позволяет создавать сложнейшие внутренние каналы, облегчённые решётчатые структуры и цельнолитые узлы, заменяющие сборки из множества деталей.

• Где применяется: медицинские имплантаты, аэрокосмические детали и компоненты двигателей, сложная оснастка для литья под давлением, функциональные прототипы.

• Аналог в традиционном производстве: ювелирная работа, микроточное литьё.

2. Электронно-лучевая плавка (EBM)

• Как работает: вместо лазера используется сфокусированный пучок электронов в вакуумной камере. Энергия электронов плавит металлический порошок.

• Чем отличается: выше скорость печати и меньше остаточные напряжения в металле. Однако детали имеют чуть более шероховатую поверхность, а точность немного ниже, чем у SLM. Отлично работает с тугоплавкими и реактивными металлами (титан, жаропрочные сплавы).

• Где применяется: крупногабаритные прочные детали для авиации (кронштейны, элементы силового набора), имплантаты.

• Аналог: сварка в вакууме, но послойная.

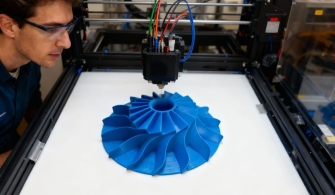

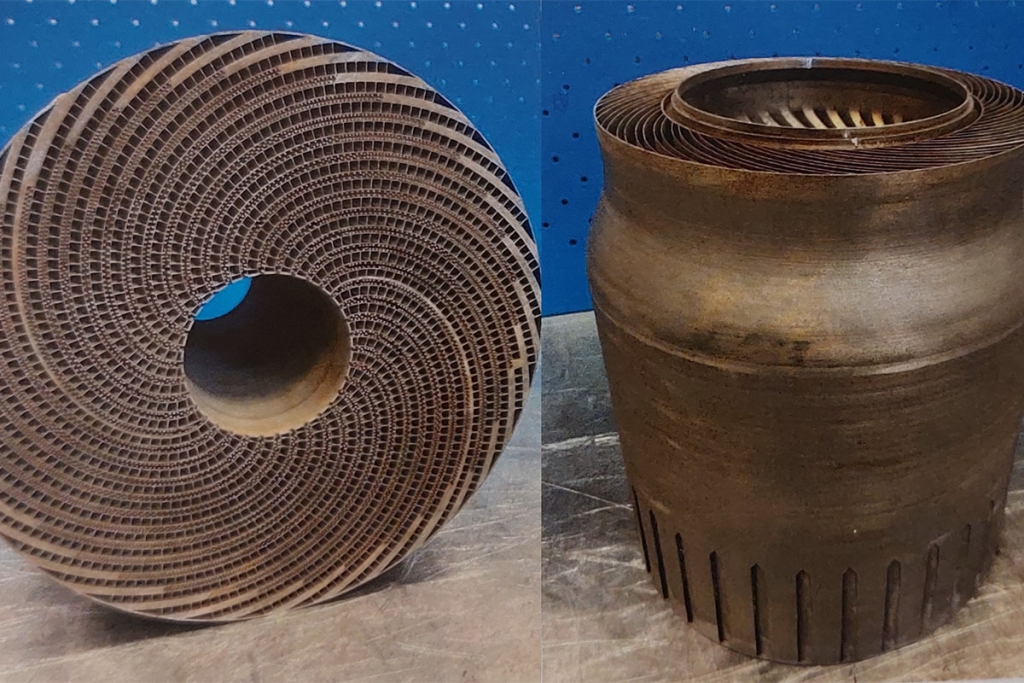

3. Струйная 3D-печать металлом (Binder Jetting)

• Как работает: головка, похожая на струйный принтер, наносит на слой порошка жидкий связующий клей (биндер), который «склеивает» частицы в контур детали. После печати «зелёная» деталь извлекается, очищается от порошка и проходит две обязательные стадии: дебиндинг (удаление связующего) и спекание в печи. При спекании частицы металла диффундируют друг в друга, создавая цельную деталь.

• Чем отличается: самая высокая скорость среди методов металлопечати, есть возможность печатать очень крупные детали. Не требует поддержек, можно производить множество деталей за раз. Механические свойства после спекания близки к литым.

• Где применяется: серийное и среднесерийное производство деталей сложной формы, где важна скорость (арматура, корпуса, теплообменники), изготовление оснастки для литья.

• Аналог: порошковая металлургия, но с безграничной свободой формы.

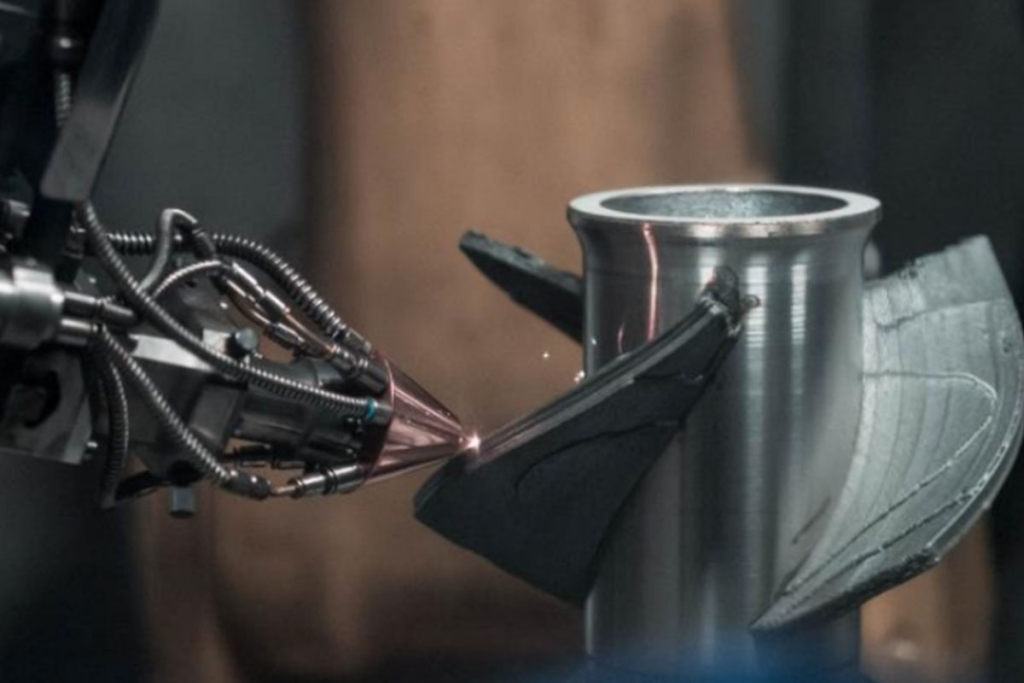

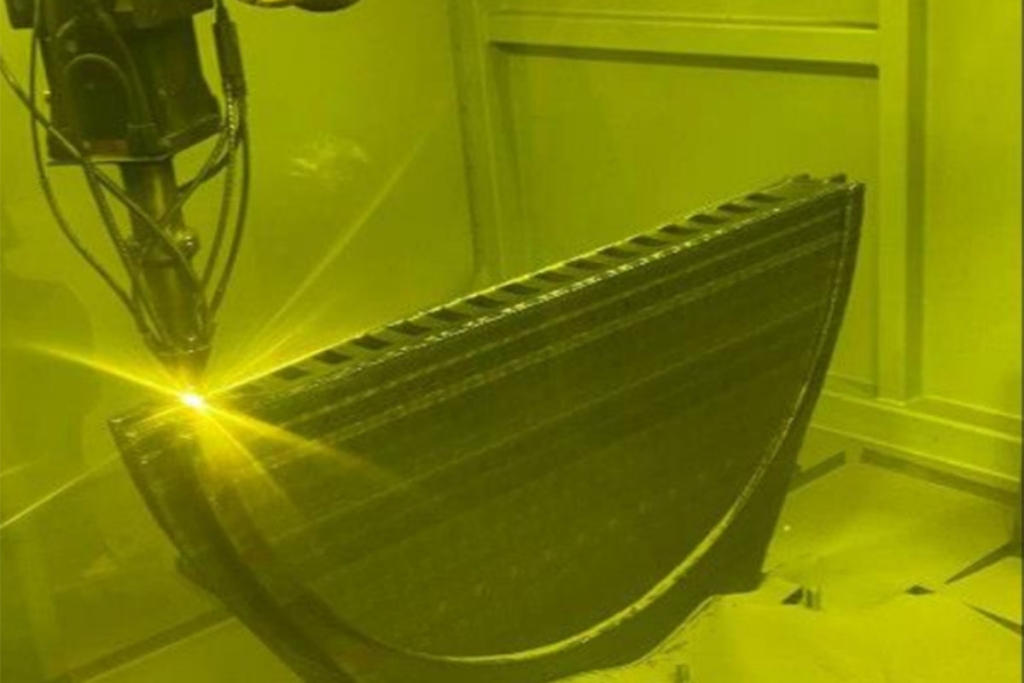

II. Метод направленного осаждения (напыление/плавление материала в заданной точке — DED)

• Как работает: здесь порошок или металлическая проволока подаётся непосредственно в зону плавления. Само плавление происходит на основе воздействия лазера (LENS), электронного луча (EBAM) или электрической дуги (WAAM). Расплавленный металл послойно наносится на подвижную платформу или… на уже существующую деталь!

• Чем отличается: высокая скорость наращивания материала, возможность работы с крупногабаритными деталями, ремонт и восстановление дорогостоящих компонентов (например, изношенных лопаток турбин), а также гибридное производство (аддитивное наращивание на заготовку с последующей механической обработкой).

• Где применяется: ремонт, модификация и производство крупных деталей, быстрое прототипирование функциональных массивных узлов.

• Аналог: наплавка, но с компьютерным управлением и 3D-геометрией.

Сегодня можно с уверенностью сказать, что методы 3D-печати металлом — не единичный акт изобретения, а целенаправленный инженерный прорыв, который продолжает развиваться, становясь неотъемлемой частью цифрового производства.

Это технология для решений критически ответственных задач — деталь имеет сложную геометрию, либо важен каждый грамм веса, прочность и надежность материала. Принципиально: здесь нет отходов как при фрезеровке или литье, весь материал идет в дело, что немаловажно в экологическом и экономическом плане.

Где применяется 3D-печать металлом? Реальные кейсы из мировой и российской практики

Аэрокосмическая промышленность

Здесь на первое место выходят два ключевые преимущества 3D-печати металлом: снижение веса и интеграция функций.

Airbus: компания с 2017 года применяет SLM-печать титановых кронштейнов для самолетов серии A350 XWB. Замена традиционной фрезерованной детали на напечатанную (оптимизированную под нагрузку) позволила существенно сократить вес каждого кронштейна. При масштабировании на сотни таких деталей в самолете экономия топлива стала колоссальной.

General Electric (GE): компания еще в 2015 году совершила настоящий прорыв — создала топливную форсунку для авиадвигателя LEAP. Раньше эта форсунка состояла из 20 отдельных деталей, спаянных вместе. Сотрудники научилась печатать одну цельную деталь методом SLM из сплава на основе кобальта и хрома. Она в 5 раз прочнее, легче и эффективнее, а ее производство стало быстрее. Теперь SLM-печать применяется в компании повсеместно.

Роскосмос и НПО«Энергомаш»: сейчас в России технология SLM активно используется для создания элементов жидкостных ракетных двигателей. Мощный ракетный двигатель РД191МР успешно прошел серию огневых испытаний летом 2025 года. Его компоненты изготовлены с применением технологий 3D-печати.

Эксперименты велись несколько лет: уже с 2018 года печатаются камеры сгорания и сопла с интегрированными каналами охлаждения сложнейшей формы, которые невозможно изготовить традиционными методами.

Интересен такой факт: тогда же 7 лет назад российские ученые опробовали 3D-печать смесительной головки. Изготовленная традиционными методами головка состоит из 220 деталей со 124 паяными соединениями и 62 сварочными швами. А 3D-печатный аналог удалось изготовить целиком! На выращивание детали ушло всего 77 часов. Успешные тесты открыли путь к массовому внедрению аддитивных технологий в российское ракетное двигателестроение.

Энергетика и тяжелое машиностроение

Производство сложных и дорогостоящих деталей мелкими сериями или по требованию (поломка, импортозамещение, новая разработка).

Мировой опыт. Siemens активно использует 3D-печать металлом с 2017 года, с момента испытания лопаток газовых турбин, напечатанных на 3D-принтере. Они были изготовлены из специального сплава на основе поликристаллического никеля, способного выдерживать сверхвысокие температуры, давление и центробежную силу, которая возникает при работе турбины. Особым достижением конструкторы назвали сокращение срока разработки новой конструкции лопаток: от проектирования до производства прошло всего 2 месяца, тогда как раньше этот процесс занимал 2 года.

Российский опыт. Одним из первых успешных опытов можно считать эксперимент ОАО «Силовые машины» в 2020 году. Уже тогда в процессе отработки изготовления деталей горячего тракта газовой турбины ГТЭ-170 была успешно применена технология трехмерной печати. В результате удалось изготовить завихрители камеры сгорания, провести термическую и механическую обработку этих изделий. По итогам сделанных выводов, специалистами «Силовых машин» был скорректирован режим термообработки и припуски на механическую обработку, также внесены изменения в технологию механообработки. Успешный эксперимент дал старт применению технологии для создания экспериментальных и ремонтных деталей турбин и в других компаниях энергомашиностроительного комплекса.

Показательным экспериментальным примером в 2025 году стала печать теплообменника разработанного и спроектированного учеными Института двигателей и энергетических установок Самарского университета. Изделие непрерывно печаталось в течение 31 дня на SLM-оборудовании. В результате получился теплообменник безупречного качества и точной детализации для малоразмерной наземной газотурбинной установки для выработки электроэнергии. Особенно важно в текущей мировой ситуации, что изделие было напечатано на отечественном оборудовании из российского материала (порошок нержавеющей стали).

Интересен путь освоения аддитивных технологий Новолипецким металлургическим комбинатом. Предприятие как многие другие начало применение 3D-печати с FDM (печати пластиком) еще в 2018 году. Впоследствии была запущена печать металлом (технология Binder Jetting). За несколько лет компания освоила производство литейных форм более чем для 100 видов разных изделий, а общее количество изготовленных с помощью аддитивных технологий деталей уже более 1000. Как отмечают на предприятии, есть «мелкие детали» от 9 до 120 кг, а есть и весьма крупные изделия от 1,5 до 2 тонн. Самый весомый «экземпляр» — больше 10 тонн: цельнолитой корпус спекательной тележки для агломерационного производства.

3D-печать металлом сейчас успешно применяется для производства инструмента, оснастки, ремонта изделий сложной формы и нанесения упрочняющих покрытий.

Российские ученые, производители оборудования, материалов для 3D-печати и промышленники ищут варианты объединения с целью повсеместного внедрения аддитивных технологий.

На специализированных форумах, конференциях и совещаниях, посвященных развитию этого направления в России, специалисты разных отраслей отмечают необходимость централизации информации об опыте внедрения аддитивных технологий в производственные процессы. Сейчас остро стоит вопрос соединения результатов, чтобы руководители и конструкторы понимали возможность и целесообразность применения соответствующих технологий на своем производстве.

Кроме того, общая база экспериментальных исследований позволит внести стандартизацию изделий, созданных с помощью 3D-печати.

Плюсы и минусы 3D-печати металлом в промышленности

Плюсы:

Свобода геометрии: возможность создавать детали невероятной сложности — полости, внутренние каналы, решетчатые (ячеистые) структуры для облегчения изделия.

Высокие механические свойства: детали имеют плотность и свойства, сопоставимые с литыми, а после термической обработки — с кованными изделиями.

Минимальные отходы: неиспользованный порошок (до 95-98%) просеивается и используется повторно.

Консолидация узлов: возможность одним напечатанным изделием заменить множество деталей в сборке, что повышает его надежность.

Индивидуализация: экономическая целесообразность производства штучных и кастомизированных изделий.

Минусы:

Высокая стоимость: дорогое оборудование, дорогие материалы (металлические порошки), необходимость в квалифицированных операторах и инженерах.

Ограничения по размеру: габариты детали ограничены размером камеры построения.

Необходимость постобработки: детали часто требуют удаления поддерживающих структур, термической обработки или механической доводки.

Высокие требования к проектированию: необходимо учитывать ориентацию детали в камере, усадку материала, правила создания поддержек.

Специалисты также отмечают, что оптимальная производительность достигается при использовании принтеров, настроенных на один материал без переналадки: это снижает риски и повышает безопасность. Вот почему столь важна общая государственная «база данных», которая позволила бы выбрать того или иного партнера, имеющего соответствующее оборудование и опыт в применении материалов.

Будущее производства: конкуренция или симбиоз? 3D-печать металлом или фрезеровка и литье?

На основе анализа мирового и российского опыта можно утверждать: 3D-печать металлом не заменит классические методы в обозримом будущем. Однако она стала мощным конкурентом в специфических нишах и дополнительным звеном в технологической цепочке, перестраивая всю логику проектирования и производства.

Не конкуренция, а перераспределение задач

Литьё остаётся безальтернативным для массового (тысячи, десятки тысяч штук) производства относительно простых деталей. Экономика литья неоспорима при больших тиражах.

Однако 3D-печать уже составляет ему прямую конкуренцию в мелкосерийном и штучном производстве сложных деталей (где стоимость оснастки для литья делает проект нерентабельным). 3D-печать также активно используется для изготовления самой литейной оснастки (стержней, форм) с каналами охлаждения, что ускоряет процесс.

Фрезерная обработка оптимальна для достижения высочайшего класса чистоты поверхности, точности размеров и работы с широким спектром материалов (от дерева до металлов). Но 3D-печать выигрывает в создании сложнейших внутренних полостей, каналов и топологически оптимизированных решётчатых структур, которые невозможно получить вычитанием материала.

Сейчас зачастую они работают в симбиозе: 3D-печать создаёт максимально близкую к итоговой форму («заготовку»). Фрезеровка обрабатывает ответственные поверхности и отверстия, доводя изделие до желаемого качества.

Конкурентные преимущества 3D-печати, изменившие рынок:

Свобода геометрии: производство деталей, которые нельзя изготовить иным способом (например, полые конструкции с поддержкой внутренних каналов, единые узлы вместо сборок из множества деталей).

Экономия материала: принцип аддитивности (добавления) против субтрактивного (вычитания у фрезеровки) или литья ведёт к существенному сокращению отходов дорогих материалов (титан, жаропрочные сплавы).

Ускорение НИОКР и логистики: возможность быстро изготовить и испытать функциональный прототип или редкую запчасть «по месту требования», сокращая цепочки поставок. Это особенно ярко проявилось во время пандемии и санкционных ограничений.

Прогнозы, основанные на истории внедрения 3D-печати в мире

Переход от прототипов к серийному производству. Если 10-15 лет назад аддитивные технологии использовались почти исключительно для прототипирования, то сегодня это инструмент для серийного выпуска конечных изделий в аэрокосмической (топливные форсунки GE, элементы конструкций SpaceX, Airbus), медицинской (имплантаты) и автопромышленности (высокопроизводительные автомобили).

Рост «гибридного» производства. Развиваются машины, сочетающие 3D-печать (DED) и фрезерную обработку в одном цикле, что подтверждает тренд на интеграцию, а не замену.

Консолидация рынка и рост доступности. Патенты на ключевые технологии (SLM) истекают, что ведёт к удешевлению оборудования и росту числа предложений.

3D-печать металлом уже составляет серьёзную конкуренцию классическим методам за счёт пересмотра самого подхода к проектированию и производству. Она вытесняет фрезеровку и литьё там, где их применение было компромиссом из-за ограничений геометрии или экономически невыгодно при малых тиражах.

По прогнозам специалистов, в ближайшие 5-10 лет произойдет усиление тренда на гибридизацию (3D-печать + механическая обработка). Будет наблюдаться

рост серийности аддитивного производства за счёт расширения и углубления использования технологий печати металлом и создания новых материалов.

Аддитивные технологии — это не будущее, а настоящее. Их освоение — это стратегическая инвестиция. Эксперты советуют начинать не с замены парка станков, а с анализа номенклатуры изделий: какие сложные, дорогие или часто ломающиеся детали можно перепроектировать и производить по-новому, экономя материал, время и повышая надежность.

— Мы понимаем насколько сложно предприятиям сориентироваться в возможности применения аддитивных технологий на их производстве, — рассказывает Елена Зубарева, директор Центра аддитивных технологий и инженерного сканирования в регионе «3D ПРОФИ». — Поэтому в этом году выступили с инициативой: внедрить специальную программу «Анализ точек роста с помощью 3D-технологий» для предприятий — членов Союза промышленников Алтайского края. Наши инженеры на безвозмездной основе готовы провести рабочую сессию со специалистами — главным инженером, начальником производства, отделом снабжения — чтобы проанализировать конкретные кейсы, где современные 3D-технологии могут дать быстрый экономический эффект.

В Алтайском крае многие отрасли могли бы эффективно применять 3D-технологии для оптимизации производства, сокращения затрат и импортозамещения. Просто не всегда это очевидно внутри предприятия.

В следующий раз в рубрике —3D–печать в строительстве и ремонте. Рассмотрим, как аддитивные технологии помогают печатать дома и интерьеры.

Автор рубрики

Ирина Заречнева, менеджер компании 3D-ПРОФИ.

Контакты для вопросов и пожеланий:

e-mail: 3d.profi22@gmail.com

тел.: +7 903 995 6196